Branchenkenntnisse

Was sind die Schlüsselkomponenten eines Inspektions-Aufwickelmaschine ?

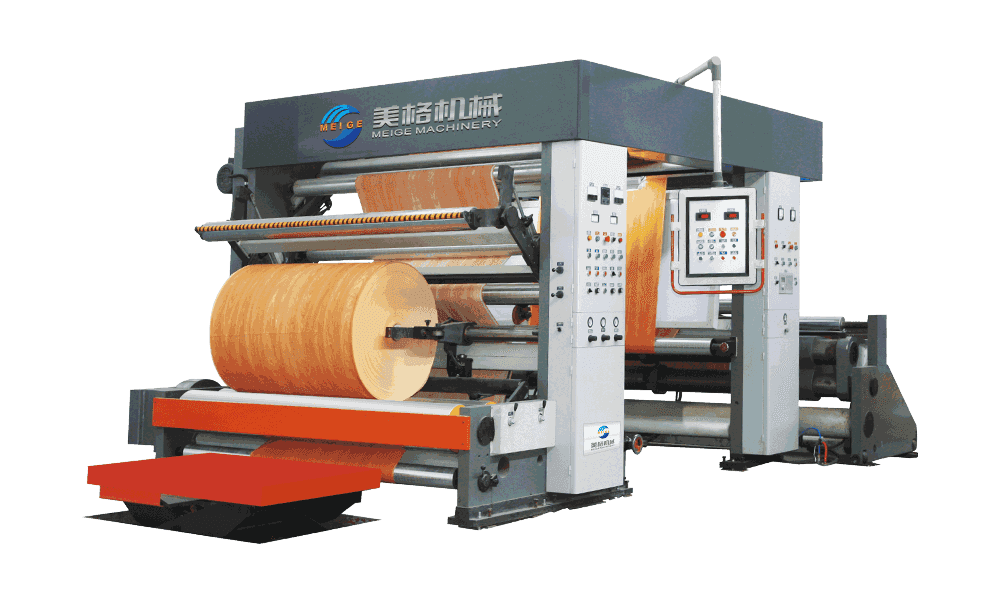

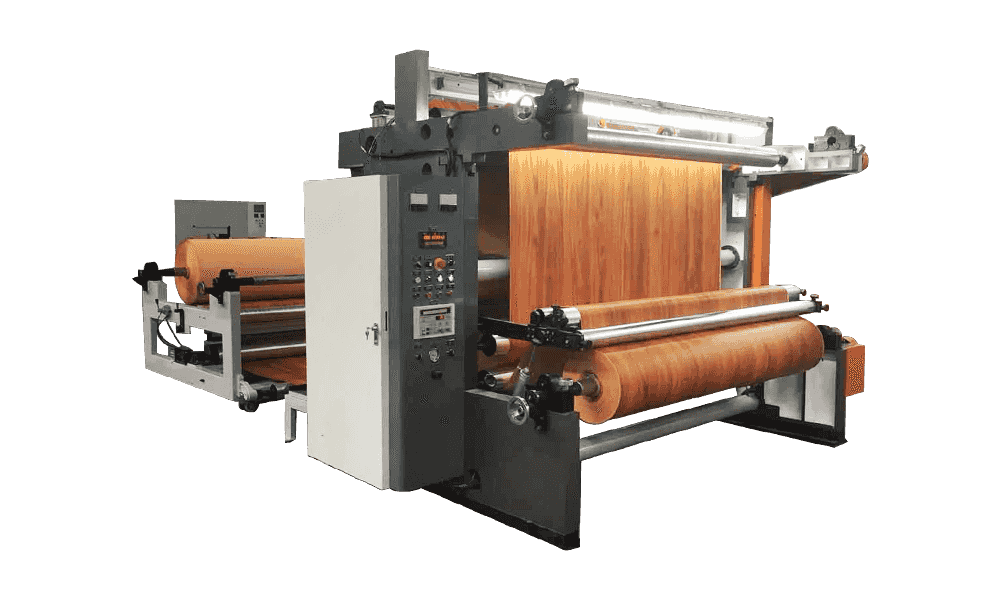

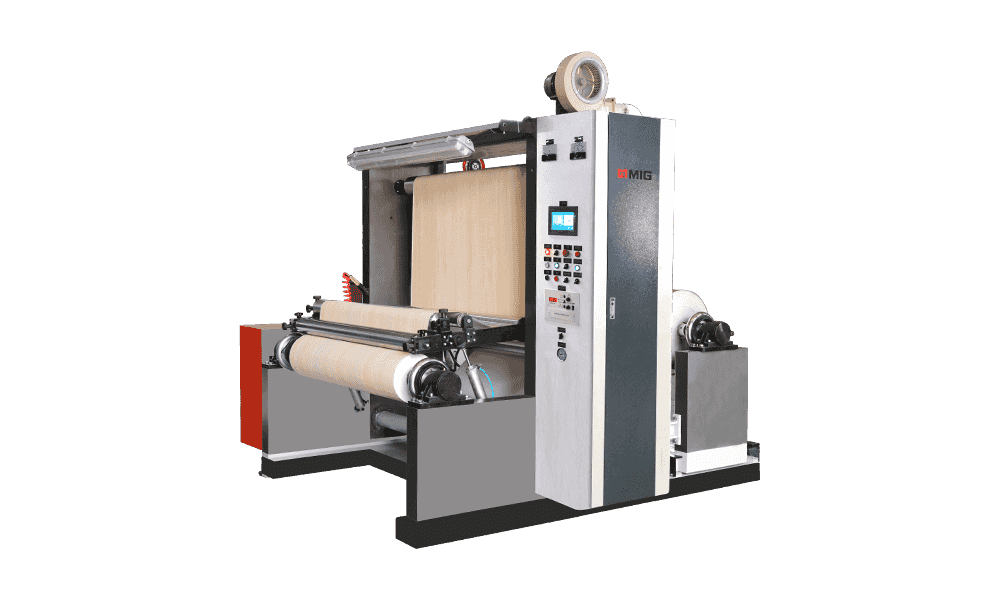

Abwickler:Der Abwickler dient als Ausgangspunkt des Prozesses, wo das Rohmaterial in die Maschine eingeführt wird. Es gewährleistet eine kontinuierliche und kontrollierte Materialzufuhr zur Inspektion und zum Aufwickeln.

Der Abwickler besteht typischerweise aus Komponenten wie Wellen, Spannfuttern oder pneumatischen Bremsen, um das Material nach Bedarf zu halten und freizugeben.

Spannungskontrollsysteme im Abwickler sorgen dafür, dass das Material mit der richtigen Spannung zugeführt wird, um Faltenbildung, Dehnung oder Rissbildung während des Inspektions- und Aufwickelvorgangs zu verhindern.

Inspektionsstation:

In der Inspektionsstation wird das Material einer gründlichen Prüfung auf etwaige Mängel, Mängel oder Unvollkommenheiten unterzogen.

Abhängig von der Art des Materials und dem erforderlichen Präzisionsgrad können verschiedene Inspektionsmethoden eingesetzt werden, darunter visuelle Inspektion, optische Inspektion mithilfe von Kameras oder Sensoren oder andere spezielle Techniken.

Fortschrittliche Inspektionssysteme analysieren das Material in Echtzeit und erkennen Fehler wie Fehldrucke, Farbabweichungen, Kratzer oder Fremdpartikel.

Die Inspektionsstation kann Softwarealgorithmen zur Fehlererkennung und -klassifizierung umfassen, die eine automatisierte Entscheidungsfindung auf der Grundlage vordefinierter Kriterien ermöglichen.

Rückspulabschnitt:

Nach der Inspektion gelangt das Material zum Aufwickelbereich, wo es präzise und kontrolliert auf einen neuen Kern oder eine neue Rolle aufgewickelt wird.

Der Aufwickelabschnitt besteht typischerweise aus Wickelwellen, Rollen und Antriebsmechanismen, um ein reibungsloses und gleichmäßiges Aufwickeln des Materials zu ermöglichen.

Spannungskontrollsysteme im Aufwickelbereich sorgen dafür, dass das Material mit der gewünschten Spannung aufgewickelt wird, um seine Integrität und sein Aussehen zu bewahren.

Der Aufwickelabschnitt kann Funktionen wie eine differenzielle Wicklung umfassen, um Schwankungen in der Materialstärke oder -breite auszugleichen und so eine gleichbleibende Wickelqualität über die gesamte Rolle sicherzustellen.

Bedienfeld:

Das Bedienfeld dient als Schnittstelle zwischen Bediener und Maschine und ermöglicht die Einstellung verschiedener Parameter sowie die Überwachung des Inspektions- und Umwickelvorgangs.

Über das Bedienfeld können Bediener Parameter wie Prüfkriterien, Wickelspannung, Geschwindigkeit und Schneidoptionen einstellen.

Das Bedienfeld kann Echtzeitdaten wie Fehleranzahl, Produktionsgeschwindigkeit und Maschinenstatus anzeigen, sodass Bediener fundierte Entscheidungen treffen und die Maschinenleistung optimieren können.

Fahrsystem:

Das Antriebssystem besteht aus Motoren, Getrieben, Riemen und anderen mechanischen Komponenten, die für den Antrieb der Abwickel-, Inspektions- und Aufwickelprozesse verantwortlich sind.

Die präzise Steuerung des Antriebssystems gewährleistet einen reibungslosen und gleichmäßigen Betrieb der Maschine mit den gewünschten Geschwindigkeits- und Spannungsniveaus.

Fortschrittliche Antriebssysteme können Servomotoren oder Regelalgorithmen umfassen, um eine präzise Geschwindigkeits- und Spannungssteuerung zu erreichen, insbesondere bei Hochgeschwindigkeits- oder Hochpräzisionsanwendungen.

Spannungskontrollsystem:

Die Aufrechterhaltung der richtigen Spannung während des gesamten Inspektions- und Rückspulvorgangs ist entscheidend, um die Qualität und Integrität des Endprodukts sicherzustellen.

Spannungskontrollsysteme regulieren die Spannung des Materials, während es sich durch die Maschine bewegt, und passen die Geschwindigkeit des Ab- und Aufwicklers an, um eine konstante Spannung aufrechtzuerhalten.

Zur Messung und Steuerung der Spannung können Feedback-Sensoren, Kraftmessdosen oder pneumatische Regler eingesetzt werden, um Schwankungen der Materialeigenschaften oder Verarbeitungsbedingungen auszugleichen.

Schneidmechanismus (optional):

Manche Inspektions-Umspulmaschinen kann einen Schneidmechanismus umfassen, um das Material nach dem Zurückspulen zuzuschneiden oder in bestimmte Längen oder Abschnitte zu trennen.

Der Schneidmechanismus kann je nach Material und gewünschter Schneidgenauigkeit mit Klingen, Messern oder Laserschneidern ausgestattet sein.

Automatisierte Schneidsysteme können in das Bedienfeld integriert werden, um eine präzise Steuerung der Schneidparameter wie Länge, Winkel und Geschwindigkeit zu ermöglichen.

Englisch

Englisch 中文简体

中文简体