Die Mechanik der Tiefdruck-Exzellenz

Die Tiefdruckmaschine steht als Spitzenreiter der industriellen Drucktechnologie und wurde speziell für die Hochgeschwindigkeitsproduktion in großen Auflagen entwickelt. Im Gegensatz zum Flexodruck, bei dem erhabene Platten zum Einsatz kommen, kommt beim Tiefdruck ein Tiefdruckverfahren zum Einsatz, bei dem das Bild chemisch in die Oberfläche eines Metallzylinders geätzt oder per Laser eingraviert wird. Während des Betriebs ist dieser Zylinder teilweise in einem Farbkasten eingetaucht. Während es sich dreht, füllt Tinte die vertieften mikroskopischen Zellen. Ein präzises „Rakelmesser“ kratzt dann die überschüssige Tinte von der bildfreien Oberfläche ab und sorgt so dafür, dass nur die Tinte in den Näpfchen auf das Substrat übertragen wird, wenn es zwischen dem Tiefdruckzylinder und einem Presseur hindurchläuft.

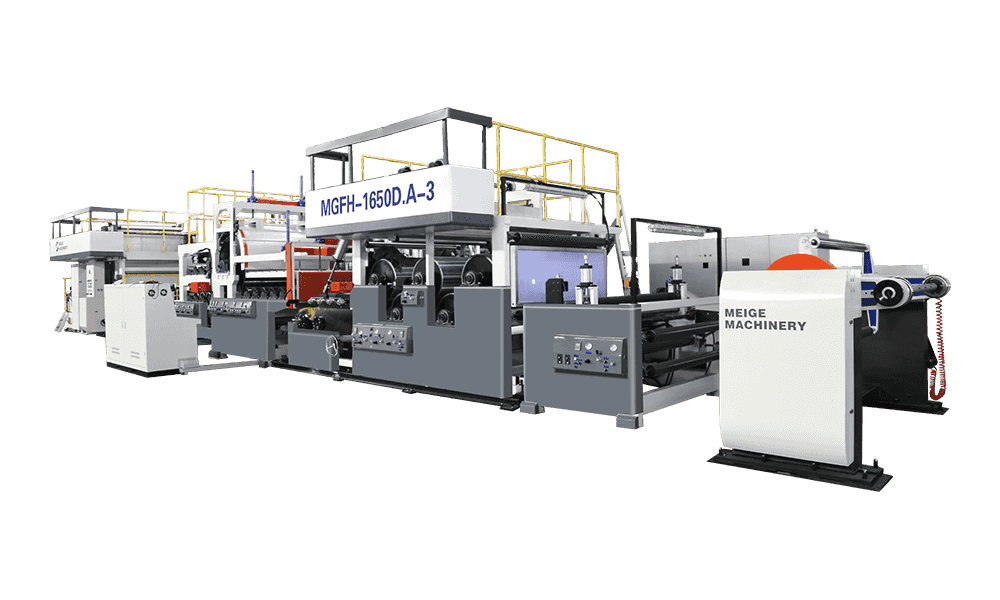

Diese Direktübertragungsmethode ermöglicht eine unglaubliche Tintendichte und Konsistenz über Millionen von Abdrücken hinweg. Moderne Maschinen sind typischerweise in einem modularen „Stations“-Format konzipiert, bei dem jede Farbe eine eigene Druckeinheit erfordert. Dieser Aufbau ermöglicht komplexe Schichtungen, einschließlich Spezialbeschichtungen, Metallic-Tinten und haptische Oberflächen, die andere Druckmethoden nur schwer mit der gleichen Schärfe und Tiefe reproduzieren können.

Kritische Komponenten und ihre funktionellen Rollen

Um die für hochauflösende Verpackungen erforderliche Präzision im Mikrometerbereich zu erreichen, müssen mehrere hochentwickelte Subsysteme perfekt synchron arbeiten. Die Zuverlässigkeit einer Tiefdruckmaschine hängt weitgehend von der Qualität ihrer Spannungskontroll- und Trocknungssysteme ab, die eine Dehnung des Substrats und ein Verschmieren der Farbe bei Geschwindigkeiten von oft mehr als 600 Metern pro Minute verhindern.

Die Inking and Doctor Blade System

Die doctor blade is perhaps the most critical consumable in the machine. It must maintain a precise angle and pressure against the chrome-plated cylinder to ensure a "clean wipe." Any vibration or misalignment here results in streaks or "hazing" on the final product. Advanced machines now utilize enclosed ink chambers to reduce solvent evaporation and maintain consistent ink viscosity throughout the run.

Trocknungs- und Absauganlagen

Da beim Tiefdruck oft lösungsmittelbasierte Tinten für eine bessere Haftung auf Kunststofffolien verwendet werden, sind zwischen den einzelnen Farbstationen Hochleistungs-Trockenhauben positioniert. Diese Geräte nutzen erhitzte Hochgeschwindigkeitsluft, um Lösungsmittel sofort zu verdunsten. Moderne umweltfreundliche Designs integrieren häufig Wärmerückgewinnungssysteme (HRS), um die thermische Energie wiederzuverwenden und so den CO2-Fußabdruck der Anlage erheblich zu senken.

Leistungsvergleich: Tiefdruck vs. Flexodruck

Bei der Wahl zwischen Tiefdruck und anderen Druckverfahren kommt es in der Regel auf ein ausgewogenes Verhältnis von Volumen und Qualität an. Während die Anschaffungskosten für das Gravieren von Tiefdruckzylindern höher sind als für die Herstellung von Flexoplatten, machen die Haltbarkeit und die Ausgabequalität des Tiefdrucks ihn bei großen Produktionszyklen oft wirtschaftlicher. Die folgende Tabelle zeigt die wichtigsten Unterscheidungsmerkmale für Hersteller, die diese Technologien bewerten.

| Funktion | Tiefdruckmaschine | Flexodruckmaschine |

| Bildträger | Gravierter Metallzylinder | Photopolymerplatte |

| Haltbarkeit des Drucks | Extrem hoch (Millionen Meter) | Mäßig (Plattenverschleiß im Laufe der Zeit) |

| Farbkonsistenz | Überlegen während des gesamten Laufs | Variabel basierend auf dem Plattendruck |

| Ideale Lauflänge | Großer Maßstab / großes Volumen | Kurze bis mittlere Läufe |

Fortschritte in Automatisierung und Nachhaltigkeit

Die latest generation of rotogravure machines focuses on reducing "make-ready" times and material waste. Historically, gravure was criticized for high setup waste, but smart automation has significantly mitigated these issues. Manufacturers are now integrating Industry 4.0 features to ensure the process is as efficient as possible.

- Automatische Registerkontrolle: Hochgeschwindigkeitskameras erkennen Registermarken in Echtzeit und passen die Zylinderpositionen automatisch mit einer Genauigkeit von 0,1 mm an.

- Electronic Line Shaft (ELS)-Technologie: Durch den Ersatz mechanischer Antriebswellen durch unabhängige Servomotoren für jede Station erreichen Maschinen eine höhere Synchronisierung und weniger mechanischen Verschleiß.

- Kompatibilität mit wasserbasierten Tinten: Neue Trocknungskonfigurationen ermöglichen es den Maschinen, wasserbasierte Tinten zu verarbeiten, wodurch VOC-Emissionen reduziert und globale Nachhaltigkeitsanforderungen erfüllt werden.

- Schnellwechselwagen: Damit können Bediener die Zylinder und Farbpumpen für den nächsten Auftrag offline vorbereiten und so die Ausfallzeit zwischen Aufträgen auf wenige Minuten statt auf Stunden reduzieren.

Da die Nachfrage nach Premiumverpackungen in der Lebensmittel-, Getränke- und Pharmabranche weiter wächst, bleibt die Tiefdruckmaschine die bevorzugte Wahl für Marken, die keine Kompromisse bei optischer Wirkung oder wiederholbarer Präzision eingehen können.