- Heim

- Um

- Kategorien

- Produkte der Hauptserie

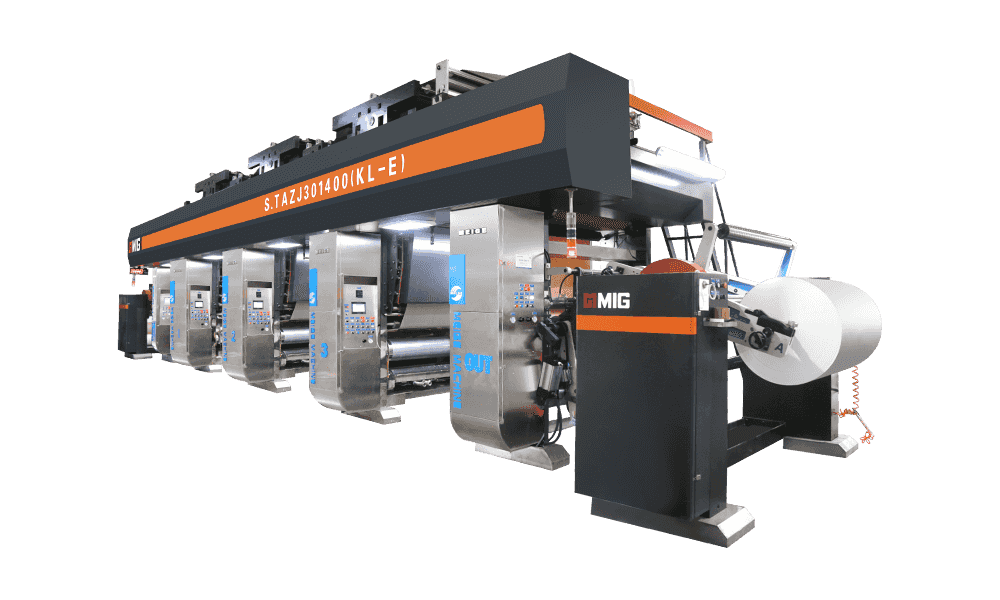

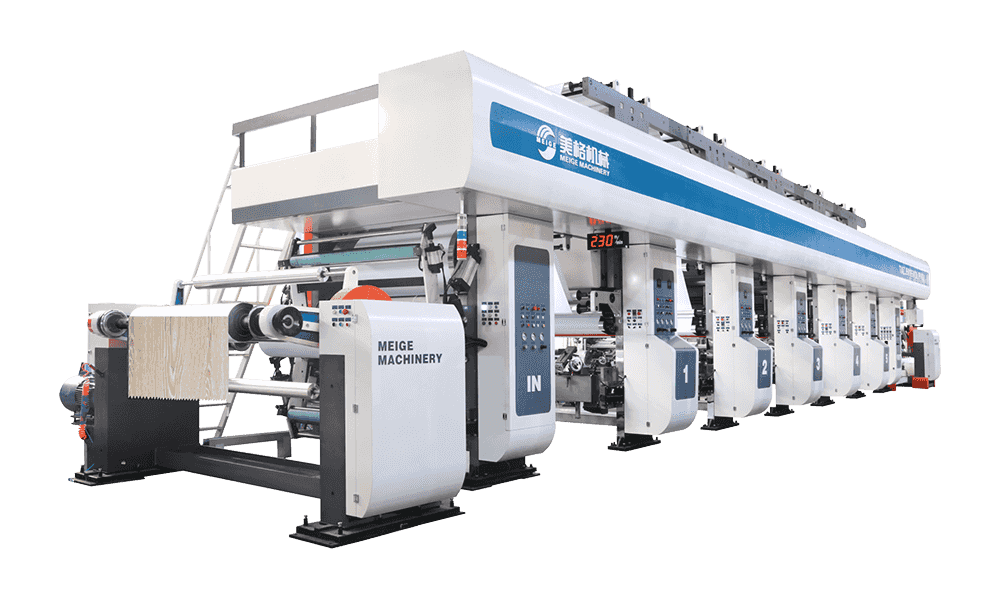

- Dekorpapier-Tiefdruckdrucker der KL-Serie

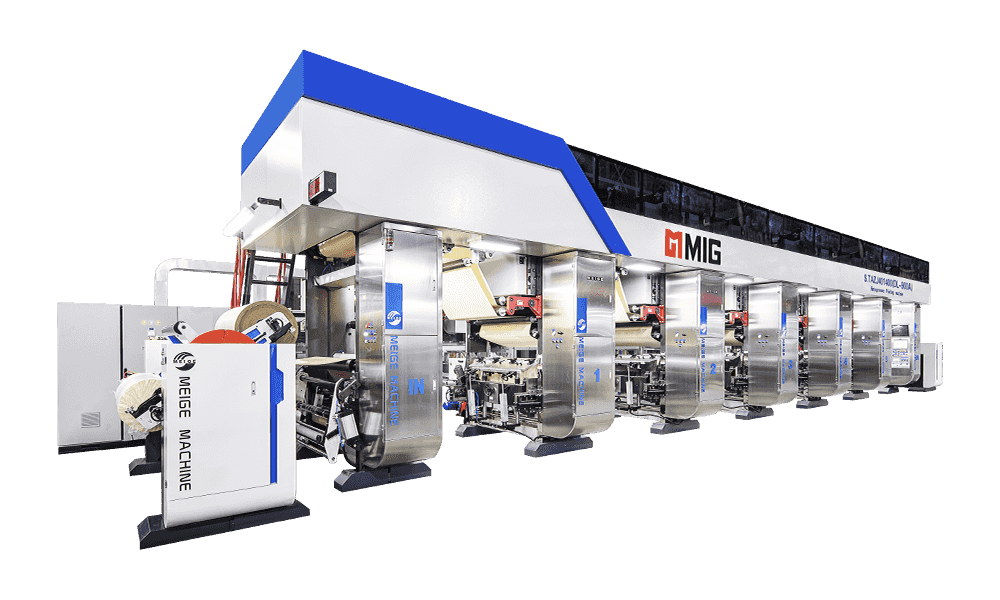

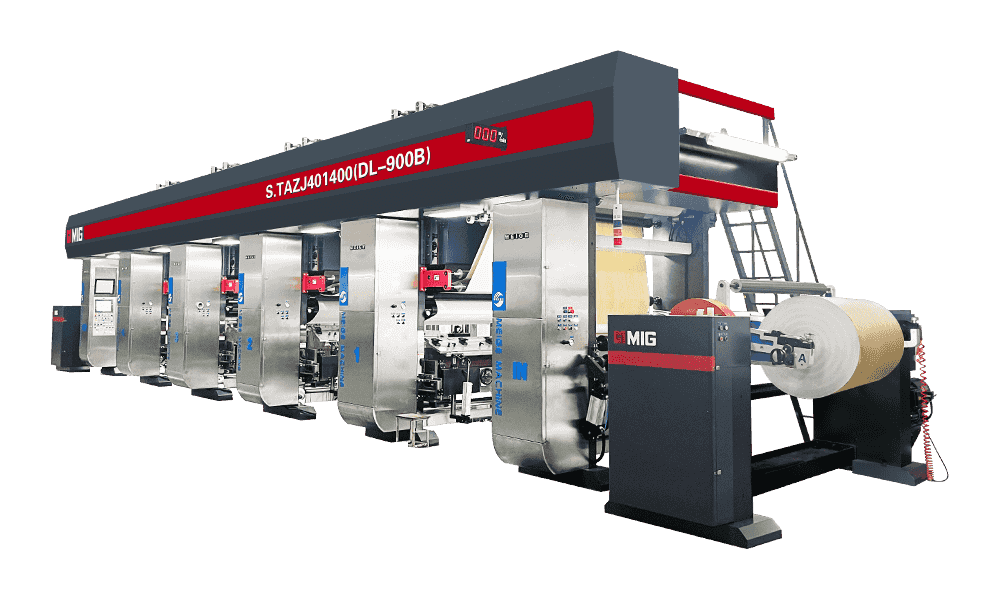

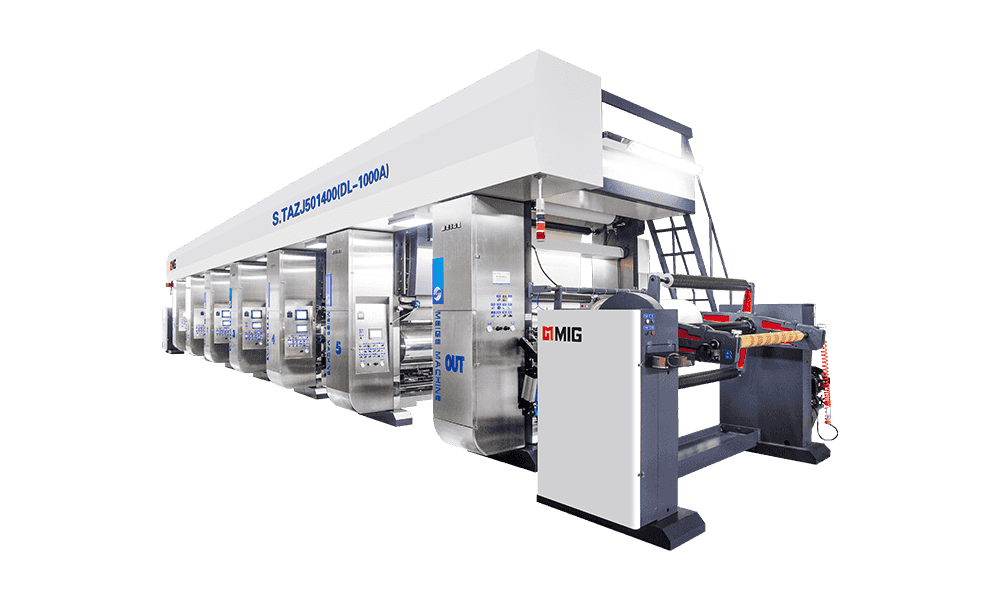

- Dekorpapier-Tiefdruckdrucker der DL-Serie

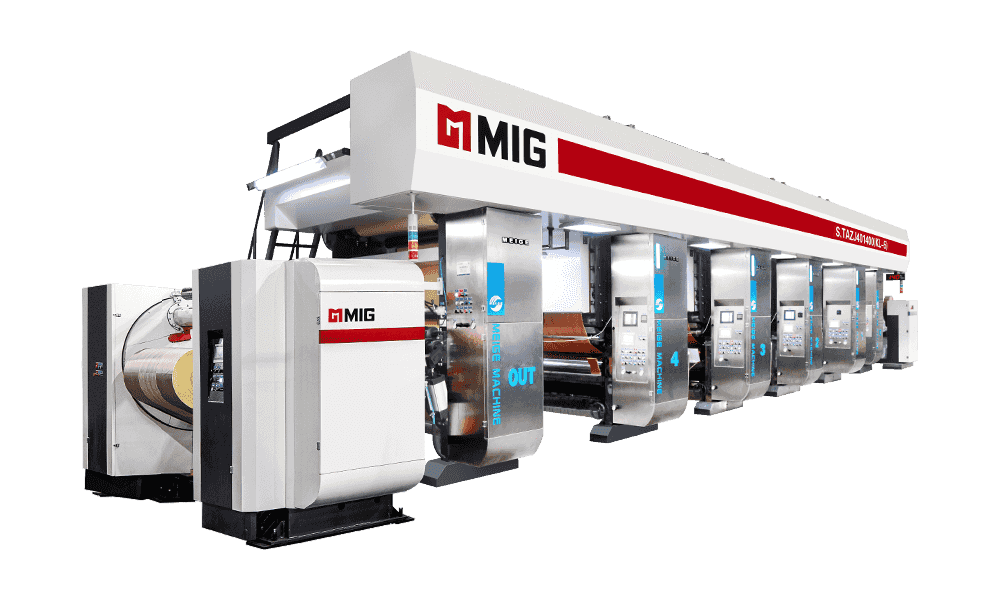

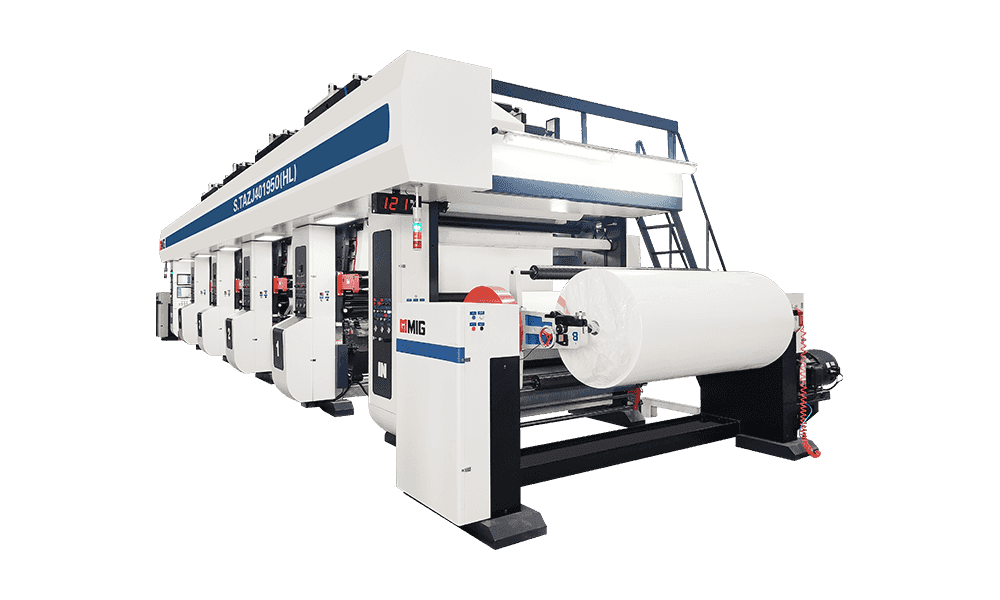

- Dekorpapier-Tiefdruckdrucker der HL-Serie

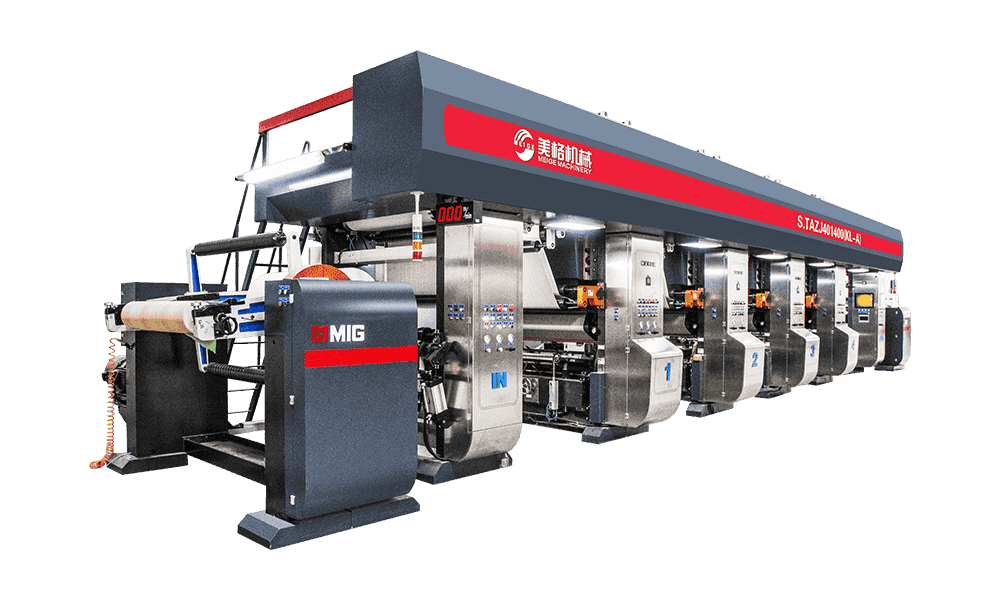

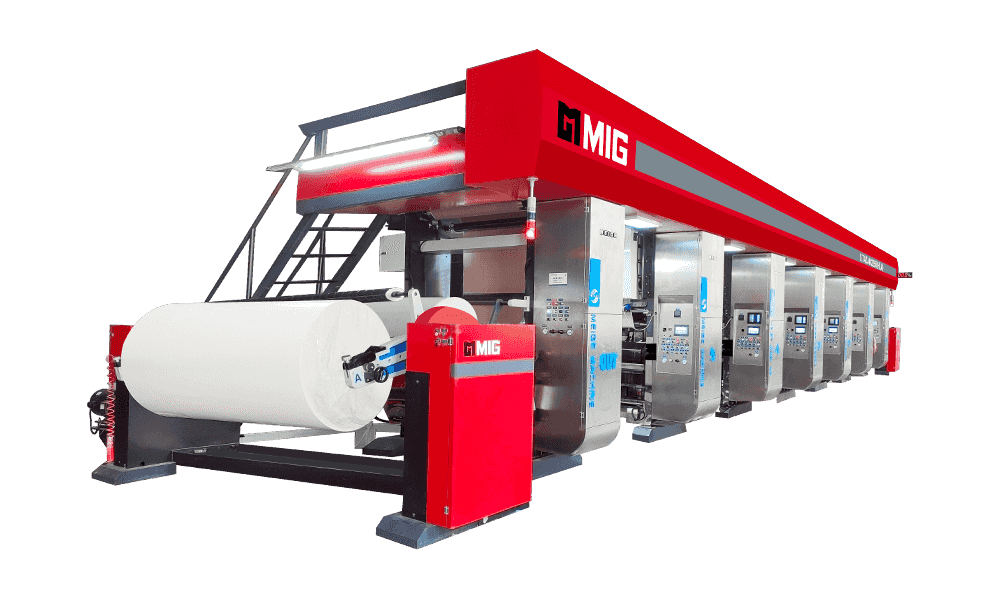

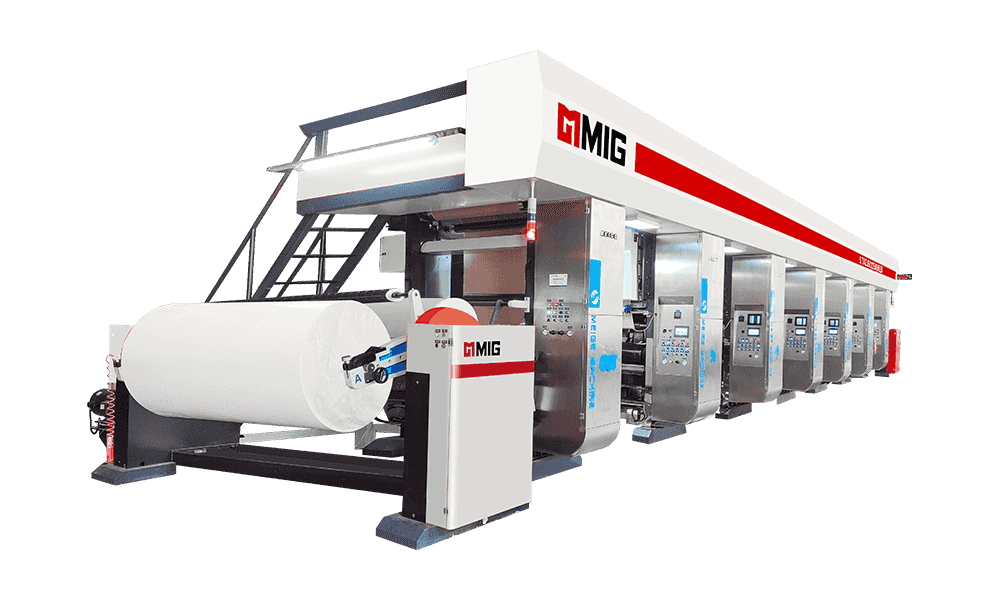

- Dekorpapier-Tiefdruckdrucker der MG-Serie

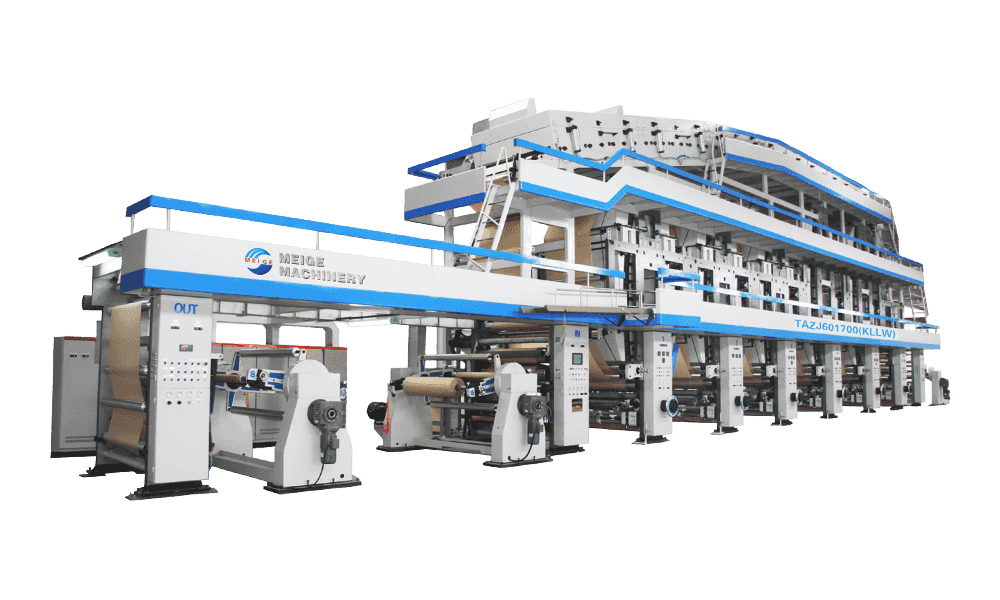

- Tiefdruckbeschichtungsmaschine für dekoratives Papier der LLW-Serie

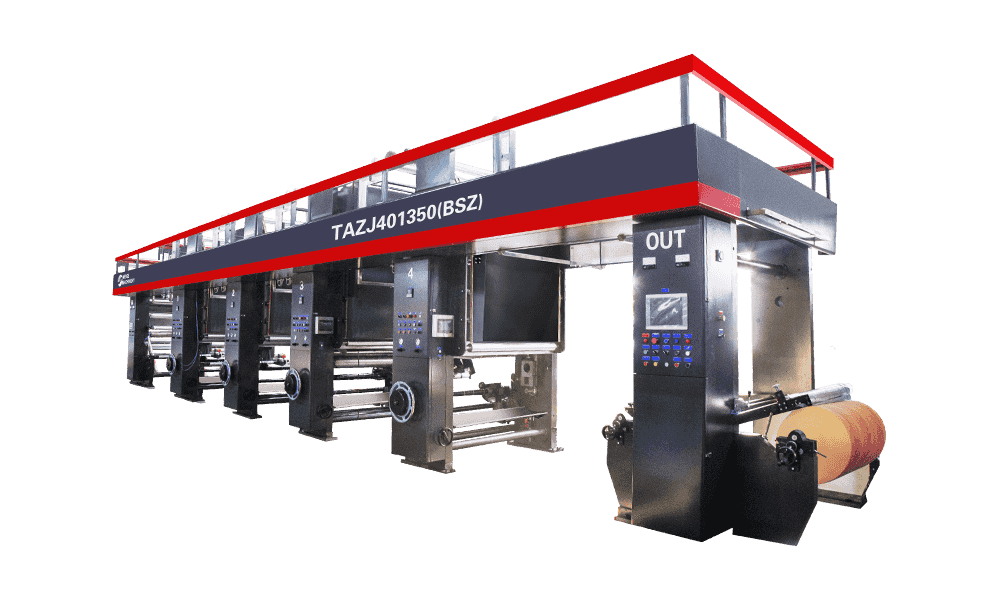

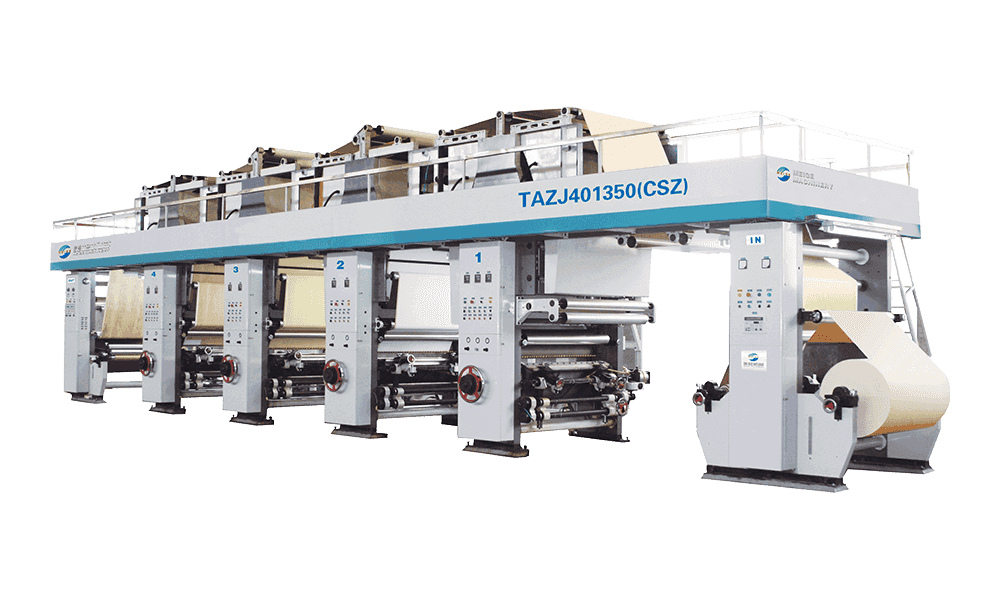

- Dekorpapier-Tiefdruckdrucker der BL-, CS-, JS-, CL-, JL- und EL-Serie

- Tiefdruckdrucker der PL-Serie (PVC).

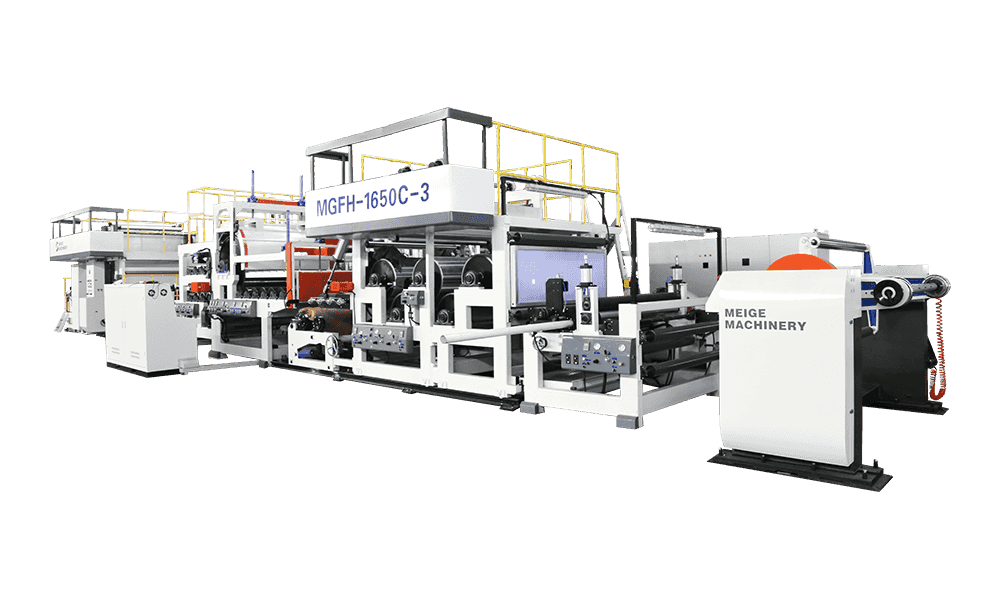

- Mehrschicht-Laminiermaschine der FH-Serie (PVC).

- Transfertiefdruckmaschine der GL-Serie

- Hilfsunterstützende Produkte

- Produkte der Hauptserie

- Herstellung

- Innovation

- Unterstützung

- Blog

- Kontakt

Web-Menü

- Heim

- Um

- Kategorien

- Produkte der Hauptserie

- Dekorpapier-Tiefdruckdrucker der KL-Serie

- Dekorpapier-Tiefdruckdrucker der DL-Serie

- Dekorpapier-Tiefdruckdrucker der HL-Serie

- Dekorpapier-Tiefdruckdrucker der MG-Serie

- Tiefdruckbeschichtungsmaschine für dekoratives Papier der LLW-Serie

- Dekorpapier-Tiefdruckdrucker der BL-, CS-, JS-, CL-, JL- und EL-Serie

- Tiefdruckdrucker der PL-Serie (PVC).

- Mehrschicht-Laminiermaschine der FH-Serie (PVC).

- Transfertiefdruckmaschine der GL-Serie

- Hilfsunterstützende Produkte

- Produkte der Hauptserie

- Herstellung

- Innovation

- Unterstützung

- Blog

- Kontakt

Produkt Suche

Menü verlassen

Brancheninformationen

Heim / Blog / Brancheninformationen / Rotogravure -Druckmaschinen: Eine umfassende Anleitung

Rotogravure -Druckmaschinen: Eine umfassende Anleitung

1. Einführung in Rotogravure -Druckmaschinen

In der riesigen Landschaft der Drucktechnologien steht Rotogravure als stalkanter, der für seine beispiellose Fähigkeit gefeiert wird, qualitativ hochwertige, konsistente Bilder bei bemerkenswerten Geschwindigkeiten zu produzieren.

Was ist Rotogravure -Druck?

Rotogravüre, oft einfach als Gravure bezeichnet, ist eine Art von Inaglio -Druckprozess.

Kurze Geschichte und Entwicklung

Die Wurzeln der Rotogravüre können mit der Erfindung der Fotografie und der anschließenden Entwicklung der Fotogravüre auf das frühe 19. Jahrhundert zurückgeführt werden. Karel Klíč, ein tschechischer Maler, wird 1890 weitgehend mit der Entwicklung des ersten praktischen Rotogravür -Druckprozesses zugeschrieben.

Zunächst wurde Rotogravure hauptsächlich für Kunstreproduktionen und hochwertige Illustrationen verwendet. Die Effizienz und die Fähigkeit, lange Läufe schnell zu bewältigen, führten jedoch schnell zu seiner Einführung im Publikationsdruck, insbesondere für Zeitschriften und Zeitungen, die reichhaltige Bilder erforderten. Die Mitte des 20. Jahrhunderts verzeichnete erhebliche Fortschritte in der Gravurtechnologie, der Tintenformulierungen und der Maschinengestaltung und erweiterte seine Reichweite auf flexible Verpackungen und andere industrielle Anwendungen. Heutzutage entwickelt sich die digitale Integration und eine verbesserte Automatisierung weiterentwickelt und passt sich den Anforderungen des modernen Drucks an.

Schlüsselkomponenten einer Rotogravür -Druckmaschine

Eine typische Rotogravür-Druckmaschine ist ein komplexes, mehrstufiges System für den kontinuierlichen Hochgeschwindigkeitsbetrieb.

Druckeinheiten: Jede Farbe im Design erfordert eine dedizierte Druckeinheit. Jedes Gerät umfasst einen gravierten Zylinder, einen Tintenbrunnen, eine Arztklinge und einen Impression -Roller.

Gravierte Zylinder: Dies sind das Herz des Rotogravurprozesses. Das Bild wird aus Stahl und typischerweise kupferisch gemacht und wird in Form von mikroskopischen Zellen, die die Tinte halten, auf ihre Oberfläche geätzt oder eingraviert.

Tintenbrunnen: Diese Reservoirs halten die in der Rotogravure verwendeten Niedrigviskositäts-Lösungsmittel-Basis-Tinten.

Doktorklingen: Die Doktorklinge ist eine entscheidende Komponente und ist eine dünne, flexible Stahlklinge, die überschüssige Tinte von den Nichtbildflächen des rotierenden Zylinders abkratzt und die Tinte nur in den gravierten Zellen hinterlässt.

Impression Rollers: Diese gummierbedeckten Rollen tragen Druck auf das Substrat aus und drücken ihn gegen den gravierten Zylinder, um die Tintenübertragung von den Zellen auf das Substrat zu erleichtern.

Trocknungssysteme: Nachdem jede Farbe gedruckt ist, muss die Tinte vor dem Auftragen der nächsten Farbe gründlich getrocknet werden. Rotogravure -Maschinen enthalten leistungsstarke Trocknungssysteme, die häufig mit heißer Luft verwendet werden, um dies schnell zu erreichen.

Entspannen und Rückspuleneinheiten: Diese Systeme verwalten das kontinuierliche Web -Substrat (z. B. Papierrolle, Filmrolle), während es in die Druckmaschine einfließt und verlässt.

Webhandhabungssystem: Eine Reihe von Walzen, Spannungssteuerungsgeräten und Leitmechanismen sorgen dafür, dass sich das Substrat reibungslos und genau durch die verschiedenen Druckeinheiten bewegt.

Bedienfeld- und Automatisierungssysteme: Moderne Rotogravure -Maschinen verfügen über ausgeklügelte elektronische Steuerelemente für präzise Registrierung, Spannungsregelung, Geschwindigkeitsmanagement und Defekterkennung, häufig mit integrierter Automatisierung für einen effizienten Betrieb.

2. Der Rotogravure -Druckprozess

Die wahre Brillanz des Rotogravüren liegt in seinem akribisch orchestrierten Prozess, bei dem jeder Schritt zur endgültigen hochwertigen Ausgabe beiträgt. Von der komplizierten Herstellung des Druckzylinders bis zum schnellen Trocknen der Tinte ist jede Stufe von entscheidender Bedeutung, um die gewünschten Ergebnisse zu erzielen.

Zylindervorbereitung: Gravieren und Ätzen

Das Fundament eines Rotogravür -Drucks ist der gravierte Zylinder. Dies ist ein sehr präziser und kritischer Schritt. Die Zylinder bestehen typischerweise aus Stahl und dann mit einer Kupferschicht elektroplettiert. Das zu druckende Bild wird dann auf diese Kupferoberfläche übertragen.

Es gibt verschiedene Methoden zur Zylindervorbereitung:

-

Chemische Ätzen: In der Vergangenheit handelte es sich um photoempfindliche Widerstandsbeschichtungen, die auf den Zylinder aufgetragen wurden. Die Belichtung von Licht durch einen Filmnegativ würde den Widerstand in Nichtbildbereichen aushärten, während die Bildbereiche weich blieben. Chemische Ätzenbäder würden dann das Kupfer in den ungerückten (Bild-) Bereichen auflösen und die Tintenzellen erzeugen. Diese Methode wird immer noch verwendet, aber seltener für die Arbeit mit hohem Volumen.

-

Elektromechanische Gravur: Dies ist heute die häufigste Methode. Ein Diamond -Stift, der von digitalen Daten aus der Bilddatei geleitet wird, eingraviert die Zellen physisch in die Kupferoberfläche. Die Tiefe und Größe dieser Zellen entsprechen direkt den Tonwerten im Bild - tiefere und größere Zellen halten mehr Tinte für dunklere Töne, während flachere und kleinere Zellen weniger Tinte für hellere Töne enthalten. Diese Methode bietet außergewöhnliche Präzision und Wiederholbarkeit.

-

Lasergravur: Die Lasergravur ist eine zunehmend fortschrittliche Technik und verwendet Hochleistungslaser, um die Zellen direkt in das Kupfer oder manchmal in eine Keramikoberfläche zu schließen oder zu ätzen. Diese Methode bietet sehr feine Details und kann für bestimmte Anwendungen schneller sein als die elektromechanische Gravur.

Unabhängig von der Methode ist es das Ziel, ein Muster mikroskopischer Zellen zu erstellen, das das Bild genau darstellt, mit unterschiedlichen Tiefen und Größen, um das Tintenvolumen und folglich Farbintensität und Tongradation zu steuern. Nach dem Gravieren ist der Zylinder typischerweise für die Haltbarkeit verchromt und den Verschleiß während des Druckprozesses verhindern.

Inking -System: Tintenbrunnen, Messrollen

Das Inking -System in einer Rotogravürenpresse ist so ausgelegt, dass sie dem gravierten Zylinder eine genaue Menge Tinte effizient liefert.

-

Tintenbrunnen: Unterhalb des gravierten Zylinders befindet sich ein Tintenbrunnen, ein Trog, der eine kontinuierliche Versorgung mit Tinte mit niedrigem Viskosität und Lösungsmittelbasis bietet. Der gravierte Zylinder dreht sich durch diesen Tintenbrunnen und nimmt Tinte auf, die seine Tausenden winziger Zellen füllt.

-

Messrollen (optional für bestimmte Systeme): Während nicht allgemein in allen Rotogravure-Inking-Systemen vorhanden ist (da die Doktorklinge das primäre Messgerät ist), verwenden einige Konfigurationen möglicherweise eine Abholwalze oder eine "Reverse-Winkel" -Doktorblattanordnung, um vor der Hauptklinge einen einheitlichen Tintenfilm auf den Zylinder aufzutragen. Die kritische Komponente für eine präzise Tintenmessung ist jedoch die Doktorklinge.

Substrat -Fütterung und Webhandhabung

Rotogravurpressen sind fast ausschließlich rollgefütterte (webgefütterte) Maschinen, dh sie drucken eher auf einer kontinuierlichen Materialsrolle als auf einzelnen Blättern.

-

Abwicklungseinheit: Eine große Rolle des Substrats (Papier, Film, Folie, Laminat usw.) ist auf der Abwicklungseinheit montiert. Dieses Gerät verfügt über Spannungssteuerungssysteme, die sicherstellen, dass das Web reibungslos und konsequent in die Druckeinheiten eingespeist wird. Genaue Spannungen sind entscheidend, um Falten, Dehnen oder Fehlregistrierung zu verhindern.

-

Web -Leitsysteme: Wenn das Web durch die Maschine wandert, überwachen und passen Sie die laterale Position des Webs kontinuierlich und passen Sie die laterale Position des Webs kontinuierlich an, um sicherzustellen, dass es sich perfekt zu den Druckeinheiten befindet.

-

Einspannungsabschnitt: Vor der ersten Druckeinheit stellt ein Eingängerabschnitt typischerweise die anfängliche Spannung und Geschwindigkeit des Netzes fest, wodurch er für den Druckprozess vorbereitet wird.

Druckeindruck und Druckkontrolle

Hier tritt die tatsächliche Tintenübertragung auf.

-

Impression Roller: Der Eindruckrolle (auch als Druckrolle bezeichnet) ist gegenüber dem gravierten Zylinder positioniert, wird typischerweise mit einem belastbaren Material wie Gummi bedeckt. Wenn das Substrat zwischen dem gravierten Zylinder und der Abdruckrolle verläuft, wendet die Impressionsrolle einen gleichmäßigen Druck aus und drückt das Substrat fest mit dem gravierten Zylinder in Kontakt.

-

Tintenübertragung: Unter diesem Druck, die Kapillarwirkung und die klebenden Eigenschaften der Tinte, kombiniert mit der absorbierenden Natur des Substrats, übertragen die Tinte von den mikroskopischen Zellen des Zylinders auf die Oberfläche der Netze. Die unterschiedlichen Tiefen der Zellen stellen sicher, dass verschiedene Tintenmengen übertragen werden, wodurch die gewünschten Tonvariationen und Bilddetails erzeugt werden.

-

Druckregelung: Die Aufrechterhaltung eines konsistenten und präzisen Drucks ist für einheitliche Tintenübertragung und Druckqualität von entscheidender Bedeutung. Moderne Maschinen verwenden anspruchsvolle pneumatische oder hydraulische Systeme, um den Rollendruck mit hoher Genauigkeit im Abdruck zu kontrollieren.

Trocknungsprozess: Bedeutung und Methoden

Eine der definierenden Merkmale der Rotogravüre, insbesondere für den mehrfarbigen Druck, ist die Notwendigkeit einer effektiven Trocknung nach jeder Farbanwendung. Da die Rotogravür-Tinten in der Regel lösungsmittelbasiert sind und in relativ dicken Schichten angewendet werden, ist die Trocknung entscheidend, um Verschmutzung zu verhindern und nachfolgende Farben ohne Blutung gedruckt zu werden.

-

Bedeutung: Wenn die Tinte vor der nächsten Druckeinheit nicht vollständig trocken ist, kann die feuchte Tinte auf die nächste Eindruckrolle übertragen, Verschmutzungen verursachen oder zu einer schlechten Haftung nachfolgender Tintenschichten führen.

-

Trocknungsmethoden:

-

Heiße Lufttrocknung: Dies ist die häufigste Methode. Nach jeder Druckeinheit fließt die gedruckte Web durch einen geschlossenen Trocknungstunnel, bei dem heiße Luft über der nassen Tinte zirkuliert. Die heiße Luft beschleunigt die Verdunstung der Lösungsmittel in der Tinte.

-

Infrarot (IR) Trocknen: IR -Lampen können in Verbindung mit oder als Alternative zu heißer Luft verwendet werden, wodurch die Tinte schnell trocknen kann.

-

UV -Heilung (für UV -Tinten): Während einige spezialisierte Rotogravür-Anwendungen in herkömmlichem Rotogravüre weniger verbreitet sind, verwenden sie UV-härtbare Tinten, die bei Ultraviolettlicht fast augenblicklich trocknen.

-

Belüftung und Lösungsmittelwiederherstellung: Angesichts der Verwendung von Lösungsmittel-basierten Tinten sind effiziente Lüftungssysteme von entscheidender Bedeutung, um Lösungsmitteldämpfe aus den Trocknungstunneln zu extrahieren. Viele moderne Rotogravurpressen enthalten Lösungsmittelwiederherstellungssysteme, um diese Lösungsmittel zu kondensieren und wiederzuverwenden, wodurch die Auswirkungen auf die Umwelt und die Betriebskosten gesenkt werden.

-

Dieser sequentielle Prozess der Tintenanwendung und -trocknung für jede Farbe, kombiniert mit der Präzision der Zylindergravur, ermöglicht es Rotogravur, seine charakteristischen hochfeiligen Bilder und lebendigen Farben, insbesondere bei nicht absorbierenden Substraten, zu erreichen.

3. Vor- und Nachteile des Rotogravür -Drucks

Wie bei jedem industriellen Prozess bietet der Rotogravure -Druck eine Reihe von Vorteilen und Nachteilen, die seine Eignung für verschiedene Anwendungen bestimmen. Das Verständnis dieser kann dazu beitragen, zu bestimmen, wann Rotogravure die optimale Wahl ist.

Vorteile:

Der Rotogravure -Druck bietet mehrere wesentliche Vorteile, die es zu einer bevorzugten Methode für bestimmte Druckanforderungen machen:

-

Hochdruckgeschwindigkeit: Rotogravurpressen sind für ihre außergewöhnlichen Betriebsgeschwindigkeiten bekannt. Aufgrund des schnellen Trocknens von Lösungsmittel-Basis-Tinten und der robusten Natur der Zylinder können diese Maschinen mit sehr hohen linearen Geschwindigkeiten ausgeführt werden, was sie ideal für lange Druckläufe macht, bei denen die Effizienz von größter Bedeutung ist. Dies führt zu einer hohen Produktivität und niedrigeren Kosten pro Einheit für große Volumina.

-

Ausgezeichnete Bildqualität und -konsistenz: Dies ist vielleicht der berühmteste Vorteil des Rotogravure. Die Fähigkeit, die Tiefe und Größe der gravierten Zellen zu variieren, ermöglicht eine überlegene Kontrolle über die Tintenübertragung, was zu:

-

Reiche, dichte Farben: Tiefere Zellen können mehr Tinte halten, was zu unglaublich lebendigen und undurchsichtigen Farben führt, insbesondere bei nicht absorbierenden Substraten.

-

Glatte Tonabstufungen: Die genaue Steuerung über das Zellvolumen ermöglicht nahtlose Übergänge zwischen hellen und dunklen Tönen und erzeugt photorealistische Bilder mit feinem Detail und subtile Schattierung.

-

Hohe Konsistenz: Sobald die Zylinder graviert sind, bleibt die Druckqualität in den längsten Druckläufen bemerkenswert konsistent, mit minimaler Abweichungen vom ersten Eindruck bis zum letzten.

-

-

Geeignet für lange Druckläufe: Die verchromten Gravurzylinder sind außergewöhnlich langlebig. Sie können Millionen von Impressionen ohne signifikanten Verschleiß oder Verschlechterung der Bildqualität standhalten. Dies macht die Rotogravure für sehr lange Produktionsläufe wirtschaftlich lebensfähig und hocheffizient, bei denen die hohen anfänglichen Zylinderkosten über eine große Anzahl von Drucken amortisiert werden können.

-

Vieler Substratkompatibilität: Rotogravure ist sehr vielseitig, wenn es um die Materialien geht, auf denen sie drucken können. Es zeichnet sich mit einem breiten Spektrum flexibler Substrate aus, darunter:

-

Verschiedene Plastikfilme (z. B. Bopp, PET, PE, PVC)

-

Aluminiumfolien

-

Laminate

-

Papier und Papierbrett (sowohl beschichtet als auch unbeschichtet)

-

Es kümmert sich effektiv sowohl für die absorbierenden als auch die nicht absorbierenden Materialien und macht es zu einer Anlaufstelle für die Verpackung.

-

Nachteile:

Trotz seiner vielen Stärken hat der Rotogravure -Druck auch bestimmte Einschränkungen:

-

Hohe Ersteinrichtungskosten (Zylindervorbereitung): Dies wird oft als Hauptnachteil bezeichnet. Der Prozess der Gravur und Verchromung der Zylinder ist komplex, zeitaufwändig und teuer. Jede Farbe in einem Design erfordert einen separaten Zylinder, so dass mehrfarbige Arbeitsplätze erhebliche Vorabkosten entstehen. Diese hohe anfängliche Investition macht die Rotogravure für kurze Druckläufe oder Jobs, die häufige Designänderungen erfordern, weniger wirtschaftlich.

-

Umweltprobleme im Zusammenhang mit Lösungsmitteln: Traditionell stützt sich die Rotogravure stark auf die flüchtige organische Verbindung (VOC) -basierte Lösungsmittel-Tinten. Die Verdunstung dieser Lösungsmittel während des Trocknungsprozesses setzt VOCs in die Atmosphäre frei, die zur Luftverschmutzung beitragen. Während moderne Pressen Lösungsmittelwiederherstellungssysteme enthalten und ein wachsender Trend zu Wasser- und nachhaltiger Tinten auf Wasser besteht, bleibt der ökologische Fußabdruck für einige ein Problem, insbesondere in Regionen mit strengen Umweltvorschriften.

-

Längere Vorlaufzeiten für die Zylinderproduktion: Der komplizierte Prozess der Zylindergravur bedeutet, dass eine erhebliche Vorlaufzeit erforderlich ist, bevor ein Druckauftrag beginnen kann. Dies kann ein Nachteil für Projekte mit engen Fristen oder solchen sein, die eine schnelle Turnaround benötigen, da Designänderungen häufig eine neue Zylinderproduktion erfordern. Im Vergleich zum Digitaldruck oder sogar zum Flexografie, bei dem Plattenwechsel schneller sein können, erfordert das Gravure mehr Planung und Voraussicht.

4. Anwendungen des Rotogravür -Drucks

Die einzigartigen Eigenschaften des Rotogravurendrucks-seine Fähigkeit, hochwertige, konsistente Ergebnisse auf einer Vielzahl von Substraten bei hohen Geschwindigkeiten zu liefern-haben es in zahlreichen Branchen unabdingbar gemacht. Seine primäre Domäne ist hochvolumiger Druck, bei dem visuelle Reiz und Haltbarkeit von größter Bedeutung sind.

Verpackungsdruck (flexible Verpackung, Etiketten)

Dies ist wohl die größte und herausragendste Anwendung des Rotogravür -Drucks. Die Nachfrage nach visuell ansprechenden und langlebigen Verpackungen ist immens, und Rotogravure zeichnet sich hier aus, da sie auf verschiedene flexible Filme und Folien drucken können.

-

Flexible Verpackung: Food-Wrapper (Snacks, Süßwaren, gefrorene Lebensmittel) bis hin zu Tiernahrungstaschen, Waschmittelbeutel und Stand-up-Beutel ist die dominierende Druckmethode. Es bietet die lebendigen Farben, scharfe Grafiken und eine hervorragende Druckkonsistenz, die für die Markenerkennung und die Anziehungskraft der Verbraucher auf diese herausfordernden, nicht absorbierenden Oberflächen erforderlich ist. Die starke Haftung von Schwere an Kunststoff und Folien stellt sicher, dass der Druck die Handhabung, Feuchtigkeit und Temperaturschwankungen standhält.

-

Etiketten: Während auch andere Druckmethoden verwendet werden, wird Rotogravure für hochvolumige, hochwertige Etiketten verwendet, insbesondere für Produkte, bei denen die Premium-Ästhetik von entscheidender Bedeutung ist, z.

-

Schrumpfen der Ärmel: Rotogravure eignet sich gut zum Drucken auf Schrumpffilm, der dann auf Behälter und Schrumpfungen an ihre Form angewendet wird. Diese Anwendung erfordert eine präzise Registrierung und lebendige Farben, beide Schwerstärken.

Publikationsdruck (Zeitschriften, Kataloge)

In der Vergangenheit war Rotogravure ein Eckpfeiler des Publikationsdrucks, insbesondere für hochkreisende Zeitschriften.

-

Zeitschriften: Für glänzende, bildlebige Magazine mit großen Druckläufen (z. B. Modemagazinen, Lifestyle-Magazine, wöchentliche Boulevardzeitungen) wird Rotogravure für seine Fähigkeit ausgewählt, Fotos mit atemberaubender Treue, reichen Farben und glatten Tonübergängen zu reproduzieren. Dies trägt erheblich zur wahrgenommenen Qualität und ästhetischen Anziehungskraft der Veröffentlichung bei.

-

Kataloge: Große Einzelhandelskataloge, die häufig Tausende von Produktbildern enthalten, profitieren von der konsistenten Bildqualität und Effizienz von Rotogravure über lange Läufe, um sicherzustellen, dass Produktvisuelle genau und verlockend sind.

-

Zeitungseinsätze und Nahrungsergänzungsmittel: Während Zeitungen selbst in der Regel von Web-Offset gedruckt werden, werden ihre hochwertigen, farbigen Einsätze und Werbepräparate häufig unter Verwendung von Rotogravure erzeugt, um eine überlegene visuelle Wirkung zu erzielen.

Sicherheitsdruck (Währung, Dokumente)

Die genaue Natur der Gravure -Gravur und ihre Fähigkeit, einen wesentlichen Tintenfilm niederzulegen, machen ihn für bestimmte Aspekte des Sicherheitdrucks geeignet, obwohl er häufig in Verbindung mit anderen Druckmethoden wie Intaglio (erhöhter Druck) verwendet wird.

-

Währung und Banknoten: Während die primären Sicherheitsmerkmale für Währung häufig mit speziellen Inaglio-Prozessen durchgeführt werden, kann Rotogravure zum Hintergrunddruck, Feinleinenmuster und komplizierte Details verwendet werden, die schwer zu gefälscht zu werden, was eine hohe Qualität und Konsistenz anbietet.

-

Offizielle Dokumente: Pässe, Visa, Briefmarken und andere Regierungsdokumente können Rotogravürelemente für ihre detaillierten Reproduktionsfähigkeiten und -feindlichkeitswiederherstellungen enthalten.

5. Arten von Rotogravür -Druckmaschinen

Während das Grundprinzip der Tintenübertragung gleich bleibt, gibt es in verschiedenen Konfigurationen, die jeweils bestimmte Aspekte des Druckprozesses optimieren. Diese Variationen betreffen hauptsächlich, wie die Druckeinheiten angeordnet sind und wie die einzelnen Zylinder angetrieben und synchronisiert werden.

Central Impression (CI) Rotogravure

-

Beschreibung: In einem zentralen Eindruck (CI) -Trotik -Rotogravure -Presse sind alle Druckeinheiten um einen einzelnen, großen Abdruckzylinder angeordnet. Das Netz wickelt sich um diesen zentralen Zylinder und jede Farbeinheit druckt auf das Netz, wenn es über den zentralen Eindruckszylinder übergeht.

-

Mechanismus: Der zentrale Impression -Zylinder fungiert als häufiger Eindruckspunkt für alle Farben und gewährleistet einen konsistenten Druck und eine präzise Registrierung zwischen aufeinanderfolgenden Farben.

-

Vorteile:

-

Hervorragende Registrierung: Der Hauptvorteil des CI -Designs ist die überlegene Registrierungsgenauigkeit. Da das Web während des gesamten Druckprozesses durch einen einzelnen großen Zylinder unterstützt wird, werden Dehnung und Schrumpfung minimiert, was zu einer extrem genauen Ausrichtung der Farben führt.

-

Reduzierte Webreise: Die kompakte Anordnung bedeutet, dass das Web einen kürzeren Abstand zwischen Farbeinheiten bewegt, was zu einer besseren Spannungskontrolle und weniger materiellen Abfällen während des Einrichtung beitragen kann.

-

Ideal für flexible Substrate: Besonders gut geeignet, um auf hoch erweiterbaren und empfindlichen flexiblen Filmen zu drucken, da die kontinuierliche Unterstützung der zentralen Drum Verzerrungen verhindert.

-

-

Nachteile:

-

Eingeschränkter Zugang: Wartung und Einrichtung können aufgrund der kompakten Art des Designs schwieriger sein.

-

Nicht so häufig für die Gravure: Während CI-Designs in der Flexografie für flexible Verpackungen sehr beliebt sind, sind sie für mehrfarbige Gravure-Pressen im Vergleich zu eingerasteten oder inline-Konfigurationen seltener, vor allem, weil Gravure-Tinten eine umfangreichere Trocknung zwischen den Farben erfordern, was eine kompakte CI-Einheit herausfordernd machen kann. Für bestimmte Anwendungen gibt es jedoch spezielle CI -Schwere.

-

Wellenloser Rotogravüre

-

Beschreibung: Herkömmliche Rotogravurpressen verwendeten häufig eine mechanische Linienwelle, um die Drehung aller Druckzylinder zu synchronisieren. Wellenlose Rotogravürmaschinen beseitigen diese physische Welle, wobei jede Druckeinheit (und häufig der Unfälle und Rewinder) von unabhängigen Servomotoren angetrieben wird.

-

Mechanismus: Jeder Servomotor wird elektronisch gesteuert, um eine präzise Synchronisation mit den anderen Motoren zu gewährleisten und das perfekte Register beizubehalten. Diese elektronische Synchronisation ersetzt mechanische Verknüpfungen.

-

Vorteile:

-

Verbesserte Registrierung: Die elektronische Synchronisation bietet häufig eine noch feinere Kontrolle über die Registrierung als mechanische Wellen, was zu einer verbesserten Druckqualität führt.

-

Schnellere Jobwechsel: Ohne eine physische Welle können Einheiten leichter geöffnet, geschlossen und zugegriffen werden. Zylinderänderungen sind schneller und weniger komplex.

-

Größere Flexibilität: Einzelne Einheiten können genau kontrolliert werden, sodass vielseitigere Maschinenkonfigurationen und eine einfachere Integration spezialisierter Einheiten (z. B. Beschichtung, Laminierung) ermöglichen.

-

Reduzierte mechanische Komplexität: Weniger bewegliche Teile bedeuten weniger Verschleiß, weniger Wartung und möglicherweise höhere Zuverlässigkeit.

-

Reduzierte Vibrationen und Rauschen: Die Beseitigung der mechanischen Welle kann zu einem glatteren und leiseren Betrieb führen.

-

-

Nachteile:

-

Höhere anfängliche Kosten: Die ausgefeilten Servomotor- und Steuerungssysteme tragen zur anfänglichen Investition bei.

-

Erfordert fortschrittliches technisches Know -how: Betrieb und Fehlerbehebung erfordern möglicherweise spezialisierteres elektrisches und Softwarewissen.

-

Elektronikwelle (ELS)

-

Beschreibung: ELS -Rotogravüre ist im Wesentlichen ein weiterer Begriff für wellenlose Rotogravüre. Die "elektronische Linienwelle" bezieht sich auf die digitale Synchronisation unabhängiger Servomotoren, die die herkömmliche mechanische Linienwelle ersetzt.

-

Mechanismus: Wie für "Wellenless -Rotogravure" beschrieben, wird jede Komponente (Druckeinheit, Unfälle, Rewinder) von ihrem eigenen unabhängigen Servomotor angetrieben. Ein zentrales Steuerungssystem sendet digitale Signale an diese Motoren und koordiniert genau seine Geschwindigkeit und Position, um eine perfekte Webspannung und die Druckenregistrierung in allen Farben zu gewährleisten.

-

Vorteile: Die Vorteile sind identisch mit denen des wellenlosen Rotogravüren: Überlegene Registrierung, schnellere Wechsel, größere Flexibilität und verringerte mechanische Komplexität. ELS ist aufgrund dieser überzeugenden Vorteile zum Branchenstandard für neue Hochleistungs-Rotogravüren-Pressen geworden.

-

Nachteile: Ähnlich wie bei wellenlosen Systemen sind die höheren anfänglichen Investitionen und die Notwendigkeit von spezialisierterem technischem Fachwissen die Hauptnachteile.

In der modernen Rotogravüre ist der Trend aufgrund ihrer überlegenen Leistung, Flexibilität und betrieblichen Effizienz, insbesondere für anspruchsvolle, qualitativ hochwertige Anwendungen, überwiegend in Richtung Wellenloser (ELS) -Desende (ELS).

6. Faktoren bei der Auswahl einer Rotogravure -Druckmaschine zu berücksichtigen

Die Auswahl der rechten Rotogravür -Druckmaschine ist eine erhebliche Investition und eine kritische Entscheidung für jedes Druckgeschäft. Es erfordert eine gründliche Bewertung der aktuellen Bedürfnisse, des zukünftigen Wachstums und der spezifischen Betriebsanforderungen. Mehrere Schlüsselfaktoren müssen sorgfältig berücksichtigt werden, um sicherzustellen, dass die ausgewählte Maschinen perfekt zu Geschäftszielen und Produktionsanforderungen übereinstimmen.

Druckvolumen und Lauflänge

-

Hochvolumen, lange Läufe: Rotogravure scheint in Szenarien mit sehr hohen Druckmengen und außergewöhnlich langen Druckläufen wirklich zu sein. Wenn Ihr primäres Geschäft mit der Herstellung von Millionen von Impressionen desselben Designs (z. B. Verpackung für Konsumgüter, Großkreismagazine) beinhaltet, können die hohen anfänglichen Zylinderkosten leicht abgeschrieben werden, wodurch die Rotogravure pro Einheit sehr kostengünstig ist.

-

Medium bis kurze Läufe: Bei kürzeren Läufen oder Jobs mit häufigen Designänderungen können die hohen Kosten und die längeren Vorlaufzeiten für die Zylindergravur im Vergleich zu Flexografie oder Digitaldruck weniger wettbewerbsfähig werden. Bewerten Sie, ob Ihr typisches Jobprofil die Schwere Investition rechtfertigt.

-

Zukünftiges Wachstum: Betrachten Sie erwartete zukünftige Druckvolumina. Die Investition in eine Maschine mit ausreichender Kapazität, um Wachstum aufzunehmen, ist entscheidend, um eine vorzeitige Veralterung zu vermeiden.

Substrattyp und Dicke

-

Flexible Verpackungsfilme: Wenn Sie hauptsächlich auf zarte, dehnbare oder nicht absorbierende flexible Filme (BOPP, PET, PE, Laminate, Folien) drucken, sind die überlegenen Tintenübertragungs- und Trocknungsfunktionen von Rotogravure auf diesen Oberflächen ein großer Vorteil.

-

Papier und Brett: Während das Gravure auf Papier und Papier drucken kann, können die einzigartigen Stärken für hochwertige, bildintensive Anwendungen wie Magazinabdeckungen oder High-End-Verpackungen häufig am besten genutzt werden. Für den Standardpapierdruck kann Offset oder Flexo häufiger sein.

-

Substratbereich: Bewerten Sie die Vielfalt der Substrate, auf die Sie drucken möchten. Einige Maschinen sind für eine engere Reichweite optimiert, während andere eine größere Vielseitigkeit bei der Umstellung verschiedener Filmdicken und -typen bieten.

Tintenkompatibilität und Anforderungen

-

Lösungsmittelbasierte Tinten: Traditionell verwendet Rotogravure lösungsmittelbasierte Tinten, die für ihre Lebendigkeit, Adhäsion und schnelles Trocknen bekannt sind. Stellen Sie sicher, dass das Trocknungssystem und die Belüftung der Maschine robust genug sind, um diese zu verarbeiten.

-

Tinten auf Wasserbasis: Mit zunehmenden Umweltvorschriften und Nachhaltigkeitszielen wächst die Einführung von Schwere auf Wasserbasis. Wenn Sie vorhaben, Wasserbasis-Tinten zu verwenden, muss die Maschine speziell entworfene Trocknungssysteme (z. B. höheren Luftstrom, verschiedene Trocknerkonfigurationen) haben, um ihre langsameren Trocknungseigenschaften aufzunehmen.

-

Spezialentinten/Beschichtungen: Wenn Ihre Anwendungen Spezialentinten (z. B. Metallic, Perlecencent, Sicherheitstinten) oder Lack/Beschichtungen erfordern, bestätigen Sie die Fähigkeit der Maschine, diese effektiv zu handhaben und zu heilen.

Maschinengeschwindigkeit und Effizienz

-

Nenngeschwindigkeit: Schauen Sie sich die maximale lineare Geschwindigkeit (Meter pro Minute oder Fuß pro Minute) an, die die Maschine erreichen kann.

-

Tatsächliche Produktionsgeschwindigkeit: Verstehen Sie, dass die Nenngeschwindigkeit oft ein theoretisches Maximum ist. Faktor für typische Umstellungszeiten, Einrichtung von Abfällen und die Komplexität Ihrer Entwürfe (für die möglicherweise langsamere Geschwindigkeiten für die kritische Registrierung erforderlich sind).

-

Effizienzfunktionen: Bewerten Sie Merkmale, die zu einer allgemeinen Betriebseffizienz beitragen, wie zum Beispiel automatisches Spleißen bei Abwicklungs-/Rückspulen, automatische Registrierungssteuerung und schnell trocknende Systeme.

Automatisierungs- und Steuerungssysteme

-

Automatisierungsstufe: Moderne Rotogravürmaschinen bieten unterschiedliche Automatisierungsgrade, von automatisierten Einrichtungsverfahren (z. B. automatisch registrierter, voreingestellter Abdrucksdruck) bis hin zu fortgeschrittenen Qualitätskontrollsystemen (z. B. Inline-Spektrophotometer, Defektdetektionskameras). Eine höhere Automatisierung reduziert Arbeit, Einrichtung und Abfall.

-

Benutzeroberfläche: Ein benutzerfreundliches und intuitives Bedienfeld ist entscheidend für den effizienten Betrieb und Training.

-

Integrationsfähigkeiten: Überlegen Sie, ob die Maschine in Ihre vorhandenen Management Information Systems (MIS) integriert werden kann oder Workflows für den nahtlosen Datenaustausch vorab.

-

Ferndiagnostik/Unterstützung: Funktionen wie Remote -Diagnostik können Ausfallzeiten erheblich reduzieren, indem die Hersteller Probleme remote beheben können.

Budget und Return on Investment (ROI)

-

Erstkaufspreis: Rotogravure -Maschinen repräsentieren erhebliche Investitionsausgaben. Erhalten Sie detaillierte Zitate von mehreren Herstellern.

-

Nebenkosten: Kosten für die Installation, Inbetriebnahme, Betreiberschulung, Vorandrückungsgeräte (falls bereits im Besitz) und der anfängliche Satz von Zylinder.

-

Betriebskosten: Schätzen Sie die laufenden Kosten einschließlich Tintenverbrauch, Energieverbrauch (insbesondere für Trockner), Arbeitskräfte und Lösungsmittelwiederherstellungskosten (falls zutreffend).

-

Wartung und Ersatzteile: Fragen Sie nach Wartungsplänen, typischen Ersatzteilkosten und der Verfügbarkeit von Servicetechnikern.

-

ROI -Berechnung: Führen Sie eine umfassende ROI -Analyse durch, die auf Ihrem erwarteten Produktionsvolumen, den aktuellen Kosten und den potenziellen Einnahmen der neuen Maschine basiert. Dies wird dazu beitragen, die Investition zu rechtfertigen und verschiedene Maschinenoptionen zu vergleichen.

Durch die gründliche Bewertung dieser Faktoren können Unternehmen eine fundierte Entscheidung treffen und eine Rotogravure-Druckmaschine auswählen, die nicht nur ihren unmittelbaren Produktionsanforderungen entspricht, sondern auch langfristige Rentabilität und Wachstum unterstützt.

7. Trends und Innovationen im Rotogravür -Druck

Während Rotogravure eine langjährige Geschichte hat, ist die Branche alles andere als stagnierend. Angetrieben von Anforderungen an größere Nachhaltigkeit, Effizienz und Vielseitigkeit, verformt sich erhebliche Innovationen kontinuierlich um die Rotogravürenlandschaft. Diese Fortschritte stellen sicher, dass das Schwere in der modernen Zeit eine wettbewerbsfähige und relevante Drucktechnologie bleibt.

Nachhaltige Tinten und Beschichtungen

Die traditionelle Abhängigkeit von Lösungsmittelbasis-Tinten hat aufgrund der volatilen organischen Verbindungsemissionen (VOC) Umweltherausforderungen vorgestellt. Ein wesentlicher Trend in der Rotogravure ist der Vorstoß in Richtung nachhaltigerer Tinten- und Beschichtungslösungen:

-

Tinten auf Wasserbasis: Diese Tinten verwenden Wasser als primäres Lösungsmittel, reduzieren die VOC -Emissionen drastisch und verbessern die Sicherheit am Arbeitsplatz. Während historisch langsamer Trocknen, machen Fortschritte bei der Trocknungstechnologie (z. B. effizientere Heißlufttrockner, Infrarotunterstützung), die Wasserbasis immer rentabel für die Hochgeschwindigkeitsproduktion, insbesondere für Substrate auf Papierbasis und einige flexible Verpackungen.

-

UV/EB CORRABLE -Tinten: UV (Ultraviolett) und EB (Elektronenstrahl) heilbare Tinten trocknen fast augenblicklich trocken, wenn sie ihren jeweiligen Energiequellen ausgesetzt sind, wodurch die Notwendigkeit umfangreicher Trocknentunnel beseitigt und die VOC erheblich reduziert werden muss. Diese Tinten bieten eine hervorragende Haltbarkeit, Kratzerfestigkeit und häufig ein Hochglanz-Finish, was sie für Premium-Verpackungen und Spezialanwendungen geeignet ist. Während aufgrund von Ausrüstung und Kosten noch eine Nische im Schwere im Schwere, wächst ihre Verwendung.

-

Bio-basierte/natürliche Tinten: Forschung und Entwicklung werden in Tinten weitergeleitet, die aus erneuerbaren Ressourcen wie pflanzlichen Ölen (Soja, Mais) oder Algen abgeleitet werden. Diese Tinten zielen darauf ab, den CO2 -Fußabdruck und die Abhängigkeit von Petrochemikalien weiter zu verringern und sich an den Prinzipien der kreisförmigen Wirtschaft anzupassen.

-

Niedrige Migrationstinten: Besonders wichtig für die Lebensmittelverpackung. Niedrige Migrationstinten werden formuliert, um sicherzustellen, dass chemische Komponenten aus der Tinte selbst in Spurenmengen nicht in das verpackte Lebensmittel wandern. Dies ist ein kritischer Sicherheits- und Regulierungskonformitätsfaktor.

Digitale Integration und Automatisierung

Die Prinzipien der Industrie 4.0 wirken sich zutiefst auf die Rotogravüre aus und führen zu intelligenteren, automatisierten und miteinander verbundenen Maschinen:

-

Elektronische Linienwellensysteme (ELS): Wie bereits erwähnt, ist ELS Standard geworden und ersetzt mechanische Wellen durch unabhängige Servomotoren. Dies ermöglicht eine überlegene Registrierung, schnellere Einrichtungszeiten und eine größere Betriebsflexibilität.

-

Automatisierte Setup- und Jobwechsel: Moderne Pressen bieten eine ausgefeilte Automatisierung für Aufgaben, die einst hoch manuell waren. Dies beinhaltet die automatische Einstellung der Vorregistrierung, die automatisierte Abdruckdruckanpassung, automatisches Netzspleißen am Abwickeln/Rückspulen und sogar Robotersysteme für den Umgang mit Zylinder. Dies reduziert die Make-Fery-Zeit, materielle Abfälle und die Notwendigkeit hochqualifizierter Betreiber für Routineanpassungen.

-

Inline -Qualitätskontrolle und -inspektion: Advanced Vision Systems, die mit hochauflösenden Kameras und künstlichen Intelligenz (KI) ausgestattet sind, überwachen die Druckqualität in Echtzeit kontinuierlich. Diese Systeme können Defekte (z. B. Fehlregistrierung, Farbschwankungen, Streifen, fehlender Druck) sofort erkennen, die Bediener aufmerksam machen und sogar automatisch Anpassungen vornehmen oder defekte Abschnitte zum Entfernen markieren.

-

Vorhersagewartung: Sensoren sammeln Daten zur Maschinenleistung und ermöglichen eine prädiktive Wartung. Dieser proaktive Ansatz hilft bei der Identifizierung potenzieller Komponentenausfälle, bevor sie auftreten, die Wartung während der geplanten Ausfallzeiten, wodurch unerwartete Aufschlüsse minimiert werden und die Verfügbarkeit maximiert werden.

-

Cloud -Konnektivität und Datenanalyse: Die Pressen sind zunehmend mit Cloud-basierten Plattformen verbunden, wodurch Remote-Überwachung, Leistungsanalyse und datengesteuerte Erkenntnisse ermöglicht werden. Diese Daten können zur Prozessoptimierung, Effizienzverbesserungen und bessere Entscheidungsfindung im gesamten Produktionsworkflow verwendet werden.

-

Hybriddrucklösungen: Ein wesentlicher Trend ist die Kombination der Stärken von Rotogravure mit der Digitaldrucktechnologie. Dies ermöglicht den hochwertigen Hochgeschwindigkeitsdruck von Basisdesigns unter Verwendung von Gravure, während variable Daten, Personalisierung oder kurzfristige Elemente digital hinzugefügt werden können, was eine beispiellose Flexibilität und Kosteneffizienz für eine breitere Auswahl an Arbeitsplätzen bietet.

Verbesserte Zylindertechnologie

Der Kern des Gravure -Drucks, der Zylinder, sieht auch kontinuierliche Innovationen:

-

Fortgeschrittene Gravurtechniken: Während die elektromechanische Gravur dominant bleibt, gewinnt die Lasergravur an Traktion, um feinere, kompliziertere Zellstrukturen und schnellere Gravurgeschwindigkeiten zu erzeugen. Die Erforschung der direkten Laserablation auf alternativen Zylinderoberflächen (z. B. Polymere, Keramik) zielt darauf ab, die Zylinderproduktion zu vereinfachen und die Abhängigkeit von Kupfer und Chrom zu verringern.

-

Nachhaltige Zylinderbeschichtungen: Die Verwendung von hexavalentem Chrom (CR (VI)) für die Zylinderbeschichtung und gleichzeitig außergewöhnliche Härte ist aufgrund seiner Toxizität zunehmend umweltbezogen. Die Branche entwickelt und implementiert aktiv Alternativen wie dreifaches Chrom (CR (III)) oder Nickelbasis und sogar nicht-metallische Polymer- oder Keramikbeschichtungen, um eine ähnliche Haltbarkeit und Leistung mit geringeren Umwelteinflüssen zu erzielen.

-

Schnellere Zylinderproduktion: Der Antrieb zur Reduzierung der Vorlaufzeiten und zur Einrichtung von Kosten führt zu Innovationen, die den Zylinderproduktionszyklus verkürzen und das Schwere für kürzere Läufe und schnellere Marktanforderungen wettbewerbsfähiger machen.

Diese Trends unterstreichen das Engagement von Rotogravure, sich mit den Anforderungen der Branche zu entwickeln, Umweltprobleme zu berücksichtigen und digitale Technologien zu nutzen, um ihre traditionellen Stärken von Qualität, Geschwindigkeit und Konsistenz zu verbessern.

8. Kostenanalyse des Rotogravür -Drucks

Das Verständnis der Kostenstruktur des Rotogravür -Drucks ist für Unternehmen von wesentlicher Bedeutung, um fundierte Entscheidungen über die Lebensfähigkeit für ihre spezifischen Produktionsbedürfnisse zu treffen. Während es für bestimmte Anwendungen eine beispiellose Qualität und Geschwindigkeit bietet, unterscheidet sich sein Kostenprofil erheblich von anderen Drucktechnologien.

Erstinvestition (Maschine, Zylinder)

Die Vorab -Investitionsausgaben für den Rotogravure -Druck sind erheblich, was eine erhebliche Eintrittsbarriere für kleinere Operationen darstellt.

-

Rotogravure -Druckmaschine: Die Kosten für eine neue Rotogravure -Presse können je nach Größe, Farben, Automatisierungsniveau und Hersteller dramatisch variieren.

-

Basismodelle, insbesondere solche aus asiatischen Herstellern, können für einfachere Konfigurationen von Zehntausenden von Dollar beginnen.

-

Hochwertige, mehrfarbige, vollständig automatisierte elektronische Linienwellenmaschinen (ELS) von Top-europäischen Herstellern können jedoch problemlos ab reichen von 700.000 bis weit über 3 Millionen US -Dollar $ (oder sogar höher für hochspezialisierte Konfigurationen). Diese Kosten umfassen die Presse selbst sowie wichtige Hilfsgeräte wie Webhandhabungssysteme, Trocknungseinheiten und hoch entwickelte Steuerungssysteme.

-

-

Druckzylinder: Dies ist ein einzigartiger und erheblicher Anfangskosten für jeden neuen Job- oder Designwechsel.

-

Jede Farbe in einem Design erfordert einen separaten gravierten Zylinder. Ein typischer 8-Farben-Job würde 8 Zylinder erfordern.

-

Die Kosten pro gravierter Zylinder können von reichen von 400 bis 2.000 USD oder mehr , abhängig von der Größe, Komplexität der Gravur und des Lieferanten.

-

Für einen 8-farbigen Job könnte das anfängliche Zylindersatz von überall kosten 3.200 bis 16.000 USD USD , eine Kosten, die für jedes neue Design getragen werden muss. Diese hohen Fixkosten sind der Grund, warum Rotogravure nur für sehr lange Druckläufe wirtschaftlich ist, bei denen diese anfänglichen Kosten über Millionen von Eindrücken verteilt werden können.

-

-

Installation und Inbetriebnahme: Die Online -Einführung einer großen Rotogravure -Presse beinhaltet erhebliche Kosten für die Installation, die Einrichtung von Versorgungsunternehmen (Strom, Belüftung) und die professionelle Inbetriebnahme durch die Techniker des Herstellers.

-

Ausrüstung vor dem Druck: Obwohl sie nicht direkt Teil der Maschinenkosten sind, ist die Investition in fortschrittliche Vordruckgeräte (z. B. Farbmanagementsysteme, Proofing-Lösungen, digitale Gravurdatenvorbereitungssoftware) von entscheidender Bedeutung, um die Qualitätsleistung einer Gravure-Presse zu maximieren.

-

Gebäude und Infrastruktur: Die schiere Größe und Leistungsanforderungen von Rotogravure -Maschinen müssen möglicherweise einen speziellen Fabrikraum, verstärkte Bodenbeläge und robuste Lüftungssysteme erfordern, was die anfängliche Investition beiträgt.

Betriebskosten (Tinte, Energie, Arbeit)

Sobald die Maschine ausgeführt wird, tragen verschiedene variable Kosten zum Gesamtproduktionsaufwand bei.

-

Tinte: Rotogravure-Tinten sind typischerweise auf Lösungsmittelbasis und in einer relativ dicken Schicht angewendet, was zu einem höheren Tintenverbrauch pro Quadratmeter im Vergleich zu einigen anderen Druckmethoden führt.

-

Tintenkosten können von der Zeit reichen von 0,05 bis 0,09 USD pro Quadratmeter Für lösungsmittelbasierte Tinten, wobei UV -Tinten höher sind (0,12 bis 0,22 USD/m²). Die spezifischen Kosten hängen vom Tintenart, der Farbe (Spezialfarben teurer) und dem Lieferanten ab.

-

Die Notwendigkeit von Lösungsmittelwiederherstellungssystemen kann auch in Bezug auf die anfänglichen Investitionen und den laufenden Betrieb auch die Kosten für die Tinten im Zusammenhang mit Tinten beeinflussen.

-

-

Energie: Rotogravurpressen sind erhebliche Energieverbraucher, vor allem aufgrund ihrer leistungsstarken Trocknungssysteme, die Lösungsmittel bei hohen Geschwindigkeiten verdampfen.

-

Energieverbrauch kann im Bereich von liegen 1,2 bis 1,8 kWh pro Quadratmeter von gedrucktem Material, obwohl dies mit Trocknertechnologie (Hot Air vs. UV/EB), Drückengeschwindigkeit und Tintenart variieren kann.

-

Die Kosten für Strom oder Gas für das Erhitzen der Trockner bilden einen erheblichen Teil der Betriebskosten.

-

-

Arbeit: Während moderne Gravure -Pressen hoch automatisiert sind, sind immer noch qualifizierte Betreiber und Techniker für die Einrichtung, Überwachung, Qualitätskontrolle und Fehlerbehebung erforderlich.

-

Eine typische Gravure -Linie könnte erfordern 2-4 Operatoren pro Schicht (für hochautomatisierte ELS-Systeme) oder mehr (8-12 Bediener für herkömmliche Linien, einschließlich Plattenmanagement), abhängig von der Automatisierung und Komplexität.

-

Die Arbeitskosten werden von den regionalen Löhnen und dem erforderlichen Qualifikationsniveau beeinflusst.

-

-

Substratabfall: Während des Setups, der Farbanpassung und der Registrierung wird eine bestimmte Menge an Substratmaterial verschwendet. Moderne Maschinen zielen darauf ab, dies zu minimieren, aber es bleibt variable Kosten. Das Gravure hat in der Regel 5-8% Abfall während des Starts und aufgrund von Registrierungsfehlern.

Instandhaltungskosten

Die Aufrechterhaltung einer Rotogravurpresse ist für ihre Langlebigkeit und die konsistente Leistung von entscheidender Bedeutung und beinhaltet laufende Ausgaben.

-

Routinewartung: Dies beinhaltet die regelmäßige Reinigung von Zylindern, Arztklingen, Tintensystemen und allgemeinen Maschinenkomponenten. Die ordnungsgemäßen Ausrichtungsprüfungen und Druckanpassungen sind ebenfalls Teil der routinemäßigen Versorgung.

-

Ersatzteile: In Anbetracht der komplexen Mechanik und der Elektronik sind abgenutzte Teile (z. B. Arztblätter, Impression-Rollenabdeckungen, Lager, elektrische Komponenten) wiederholte Kosten. Hersteller empfehlen häufig spezifische Wartungspläne und stellen Ersatzteile -Kits zur Verfügung.

-

Zylinder-Neuchroming/Renovierung: Während Gravure-Zylinder hoch langlebig sind, kann sich die Chrombeschichtung im Laufe der Zeit abnutzen, wobei die Wiederherstellung oder sogar die Wiederernahme erforderlich ist, wenn die Kupferschicht beschädigt ist. Dies kann eine erhebliche periodische Kosten sein.

-

Technischer Service: Für komplexe Probleme oder größere Überholungen können spezielle Techniker des Maschinenherstellers oder Dienstleister von Drittanbietern erforderlich sein, die Arbeitskräfte- und Reisekosten entstehen. Viele Hersteller bieten Serviceverträge oder "Versicherungspakete" an 1% oder mehr des Wertes des Geräts jährlich .

-

Wartung des Lösungsmittelwahrnehmungssystems: Wenn eine Lösungsmittelwiederherstellungseinheit vorhanden ist, benötigt sie eine eigene Wartung, einschließlich Filteränderungen und Systemprüfungen.

Zusammenfassend ist die Kostenwirksamkeit des Rotogravure-Drucks stark auf das Druckvolumen angewiesen. Während die anfänglichen Investitions- und Zylinderkosten hoch sind, machen die niedrigen Kosten pro Einheit für extrem lange Läufe in Kombination mit seiner überlegenen Qualität eine finanziell attraktive Option für spezifische hochvolumige, hochwertige Anwendungen.

9. Schlussfolgerung

Der Rotogravure -Druck ist ein Kraftpaket in der Druckbranche, ein Beweis für seine dauerhaften Fähigkeiten, um bei hoher Geschwindigkeit außergewöhnliche Qualität zu liefern. Dieser umfassende Überblick hat sich in ihren komplizierten Prozess, seine unterschiedlichen Vor- und Nachteile, seine weit verbreiteten Anwendungen und die verschiedenen Maschinentypen, die ihre Leistung vorantreiben, eingeteilt.

Zusammenfassung der wichtigsten Vorteile und Nachteile

Im Kern liegt die größte Stärke von Rotogravure in seiner beispiellose Bildqualität und -konsistenz , insbesondere für fotorealistische Reproduktionen und reichhaltige, dichte Farben. Dies ist mit seinem verbunden bemerkenswerte Geschwindigkeit und Haltbarkeit , es zum unbestrittenen Champion für Lange Druckläufe über a breite Auswahl flexibler Substrate . Diese Attribute machen es ideal für Verpackungen mit hoher Volumen, Hochverzirksmagazine und spezifische Sicherheitsdruckanforderungen.

Diese Vorteile sind jedoch mit erheblichen Kompromisse verbunden. Der Hohe Erstanfassungskosten In erster Linie von dem komplizierten und teuren Zylindergravurprozess angetrieben, werden es für kurze Läufe oder Jobs mit häufigen Designänderungen weniger geeignet. Darüber hinaus ist die historische Vertrauen auf Lösungsmittelbasierte Tinten wirft Umweltprobleme aus Obwohl die Branche das aktiv angeht. Der längere Vorlaufzeiten Im Zusammenhang mit der Zylinderproduktion werden auch sorgfältige Planung erforderlich.

Zukünftige Aussichten für den Rotogravüredruck

Trotz des Aufstiegs des Digitaldrucks und der Fortschritte bei anderen konventionellen Methoden erscheint die Zukunft des Rotogravür -Drucks robust, wenn auch mit einem sich entwickelnden Fokus. Mehrere wichtige Trends werden seine Flugbahn weiterhin prägen:

-

Nachhaltigkeit imperativ: Die Verschiebung zu umweltfreundlicheren Lösungen, einschließlich Wasserbasis und UV/EB-Tinten sowie fortschrittliche Lösungsmittelwiederherstellungssysteme und die Entwicklung von umweltfreundlicheren Zylinderproduktionsmethoden, wird von größter Bedeutung sein. Hersteller und Druckdienstanbieter werden weiterhin priorisieren, um ihren ökologischen Fußabdruck zu verringern.

-

Fortsetzung Automatisierung und digitale Integration: Die Einführung der ELS -Technologie (Electronic Line Shaft), die intelligente Automatisierung für Setup- und Jobwechsel sowie fortschrittliche Inline -Qualitätskontrollsysteme werden die Effizienz weiter verbessern, Abfall reduzieren und die Gesamtproduktivität verbessern. Datenanalyse und KI werden zunehmend eine Rolle bei der Optimierung der Vorgänge und der Vorhersagewartung spielen.

-

Hybridlösungen und Nischenanwendungen: Die Integration von Gravure in digitale Drucktechnologien eröffnet neue Wege für personalisierte Verpackungen und variable Datenanwendungen, sodass das Gravure auf Arbeitsplätze in Angriff genommen wird, die einst unwirtschaftlich waren. Seine einzigartigen Fähigkeiten werden auch seine anhaltende Dominanz bei speziellen High-End-Verpackungen, Sicherheitsdruckern und industriellen Anwendungen sicherstellen, bei denen Präzision und Haltbarkeit unersetzlich sind.

-

Konzentrieren Sie sich auf die Kosteneffizienz über das Setup hinaus: Während die Zylinderkosten ein Faktor bleiben, werden Innovationen, die auf schnellere Wechselwechsel, reduzierter Abfall während der Produktion abzielen, und ein niedrigerer Energieverbrauch werden gemeinsam dazu beitragen, die Gesamtkosteneffizienz der Rotogravüre für bestimmte Marktsegmente zu verbessern.

Zusammenfassend wird der Rotogravür-Druck mit seinen tiefen Wurzeln und seinen kontinuierlichen Innovationen weiterhin ein wichtiger Prozess für Branchen sein, die die höchste Qualität, Konsistenz und Geschwindigkeit für großvolumige Druckaufträge fordern. Seine fortlaufende Entwicklung als Reaktion auf Marktanforderungen und Umweltüberlegungen sorgt für einen Eckpfeiler der globalen Drucklandschaft.

Produktkategorien

- Dekorpapier-Tiefdruckdrucker der KL-Serie5

- Dekorpapier-Tiefdruckdrucker der DL-Serie3

- Dekorpapier-Tiefdruckdrucker der HL-Serie3

- Dekorpapier-Tiefdruckdrucker der MG-Serie5

- Tiefdruckbeschichtungsmaschine für dekoratives Papier der LLW-Serie4

- Dekorpapier-Tiefdruckdrucker der BL-, CS-, JS-, CL-, JL- und EL-Serie7

- Tiefdruckdrucker der PL-Serie (PVC).3

- Mehrschicht-Laminiermaschine der FH-Serie (PVC).5

- Transfertiefdruckmaschine der GL-Serie3

- Intelligente vollautomatische Plattenwaschmaschinen-Serie6

- Intelligente Aufbewahrungsserie für stapelbare Tiefdruckwalzen4

- Inspektions-Umspulmaschinenserie4

- Musterpresse3

- Farbmischer, Altpapierballenpresse, Probentauchmaschine5

- Logistiktools – AGV (Roboter), Elektrostapler, Plattenroller8

Empfohlene Nachrichten

Empfohlene Produkte

Die Vielfalt der Modelle, um den Entwicklungsanforderungen verschiedener Regionen der Welt gerecht zu werden.

- Dekorpapier-Tiefdruckdrucker der KL-Serie

- Dekorpapier-Tiefdruckdrucker der DL-Serie

- Dekorpapier-Tiefdruckdrucker der HL-Serie

- Dekorpapier-Tiefdruckdrucker der MG-Serie

- Dekorpapier-Tiefdruckbeschichtungsmaschine der LLW-Serie

- Dekorpapier-Tiefdruckdrucker der BL-, CS-, JS-, CL-, JL- und EL-Serie

- ......

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: Nr. 32 Wujiatou, Dorf Qingke, Jincheng-Straße, Bezirk Lin'an, Stadt Hangzhou, Provinz Zhejiang

Copyright © Zhejiang Meige Machinery Co., Ltd. All rights reserved.

Datenschutz

Datenschutz

Englisch

Englisch 中文简体

中文简体